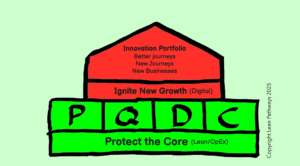

A implementação da Manutenção Produtiva Total (TPM) é uma abordagem que se alinha perfeitamente aos princípios do lean manufacturing e da melhoria contínua, oferecendo uma estratégia eficaz para a eliminação de desperdícios e aumento da eficiência operacional. Neste artigo, vamos explorar como você pode implementar o TPM em sua organização em cinco passos práticos e eficazes.

### **Entendendo a Manutenção Produtiva Total (TPM)**

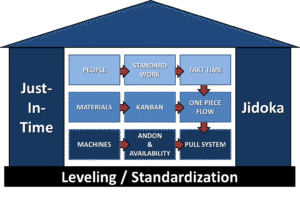

A Manutenção Produtiva Total (TPM) é uma filosofia de gestão que envolve todos os colaboradores em uma organização para garantir a eficácia do equipamento, visando o aumento da eficiência dos processos e a redução de desperdícios. O TPM é um componente vital do lean manufacturing, pois busca não apenas manter o equipamento, mas também envolvê-lo no processo de melhoria contínua, utilizando práticas como Kaizen, SMED, Andon e Kanban.

A TPM foca na manutenção preditiva e preventiva, permitindo que a empresa minimize paradas não planejadas e aumente a Disponibilidade Operacional do Equipamento (OEE). Isso é conseguido através de um engajamento total dos operadores e manutenção, criando um ambiente de responsabilidade compartilhada.

### **Por que Implementar a TPM?**

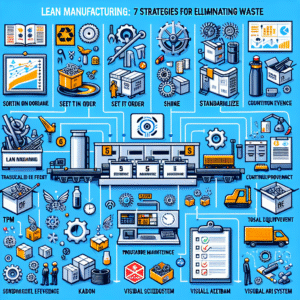

1. **Eliminação de Desperdícios**: Ao otimizar a disponibilidade dos equipamentos e melhorar os processos, a TPM contribui significativamente para a redução de desperdícios, um dos pilares do lean manufacturing.

2. **Aumento do OEE**: Com a TPM, as empresas podem monitorar e melhorar continuamente o OEE, um indicador crucial da eficácia geral do equipamento.

3. **Cultura de Melhoria Contínua**: Implementar TPM promove uma cultura de Kaizen, onde todos os funcionários são incentivados a contribuir com sugestões para melhorias.

4. **Empoderamento da Equipe**: A TPM incentiva a autonomia dos operadores, que se tornam peças-chave na manutenção e operação dos equipamentos.

5. **Sustentabilidade**: Processos otimizados reduzem o desperdício de recursos, contribuindo para práticas mais sustentáveis.

### **Passo 1: Sensibilização e Treinamento da Equipe**

Um bom início para a implementação da TPM é garantir que todos os colaboradores entendam sua importância e os benefícios que ela traz para a organização. Realize sessões de sensibilização e treinamentos que abordem:

– Conceitos de lean manufacturing e TPM.

– Importância da eliminação de desperdícios.

– Introdução ao OEE e outros conceitos chave, como 5S, Andon e Kanban.

### **Passo 2: Diagnóstico da Situação Atual**

Faça um diagnóstico detalhado da infraestrutura atual, focando nas condições dos equipamentos e na eficiência de produção. Isso pode envolver:

– Avaliação do OEE atual.

– Identificação de fontes de desperdício e ineficiências.

– Uso de ferramentas como SMED para analisar tempos de setup.

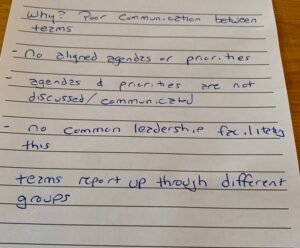

### **Passo 3: Estabelecimento de Equipes Multifuncionais**

A TPM é mais eficaz quando implementada por meio de equipes multifuncionais. Essas equipes devem incluir:

– Operadores de máquinas.

– Pessoas da manutenção.

– Profissionais de qualidade.

Essas equipes colaborativas facilitarão a comunicação e a troca de conhecimentos, tornando a manutenção produtiva um esforço conjunto.

### **Passo 4: Implementação das Práticas de TPM**

Com as equipes preparadas, é hora de implementar as práticas de TPM, que incluem:

– **Manutenção Autônoma**: Treinamento dos operadores para que eles realizem manutenções simples e inspeções regulares.

– **Manutenção Planejada**: Criação de um plano de manutenção preventiva.

– **Treinamento Continuado**: Seanão apenas em TPM, mas também em ferramentas de lean manufacturing, como o 5S, que contribui para uma organização eficaz do ambiente de trabalho.

### **Passo 5: Monitoramento e Melhoria Contínua**

Após a implementação, é crucial monitorar os resultados. Utilize indicadores de desempenho e realize reuniões regulares para:

– Analisar o OEE.

– Discutir melhorias contínuas (Kaizen).

– Ajustar processos conforme necessário.

Considere criar um checklist para ajudar sua equipe a manter o foco nas atividades de melhoria. Confira um exemplo de checklist para a implementação da TPM:

- Realizar reuniões de sensibilização.

- Treinar a equipe sobre TPM e lean manufacturing.

- Diagnosticar a situação atual da operação.

- Formar equipes multifuncionais.

- Estabelecer um plano de manutenção preventiva.

- Monitorar regularmente o OEE.

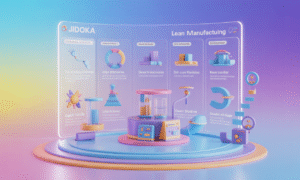

### **Tabela: Comparação das Práticas de TPM e Lean Manufacturing**

| Prática | Benefício |

|---|---|

| TPM | Aumenta a eficácia do equipamento e promove autonomia no processo de manutenção. |

| Lean Manufacturing | Foca na eliminação de desperdícios e otimiza o fluxo de produção. |

| 5S | Organiza o local de trabalho, promovendo eficiência e segurança. |

| OEE | Quantifica a eficácia global do equipamento, ajudando na identificação de melhorias. |

### **Ferramentas de Suporte à Implementação da TPM**

Algumas ferramentas podem ser utilizadas para suportar a implementação e monitoramento do TPM:

– **Andon**: Sistema que permite que operários sinalizem problemas rapidamente, facilitando a resposta imediata.

– **Kanban**: Método visual para gerenciar a capacidade e o fluxo de trabalho.

– **SMED**: Ferramenta que visa reduzir o tempo de setup, aumentando a flexibilidade e a eficiência dos processos.

### **Tendências e Avanços Futuros em TPM**

A TPM está em constante evolução, especialmente com a introdução de tecnologias como IoT (Internet das Coisas) e Big Data, que proporcionam uma análise mais profunda da operação e da manutenção preditiva. Essas tecnologias permitem que os dados sejam coletados em tempo real, possibilitando uma abordagem mais proativa na manutenção de equipamentos.

### **Perguntas Frequentes (FAQs)**

**1. O que é a TPM?**

A Manutenção Produtiva Total (TPM) é uma filosofia de gestão que busca maximizar a eficácia do equipamento envolvendo todos os colaboradores.

**2. Como a TPM se relaciona com o lean manufacturing?**

Ambas visam a eliminação de desperdícios e a melhoria contínua, sendo a TPM uma parte essencial do lean manufacturing.

**3. Quais são os principais benefícios da implementação da TPM?**

Os principais benefícios incluem a redução de paradas não planejadas, aumento do OEE, melhora na qualidade da produção e engajamento dos colaboradores.

**4. Como posso treinar minha equipe em TPM?**

Realize workshops e treinamentos focados nos conceitos de TPM, OEE, Kaizen e outras ferramentas de lean manufacturing.

**5. A TPM é adequada para todos os tipos de indústrias?**

Sim, a TPM pode ser adaptada para diferentes setores e é benéfica em ambientes de produção variados.

**6. O que é OEE e por que é importante na TPM?**

OEE (Overall Equipment Effectiveness) é uma métrica que avalia a eficácia do equipamento. É crucial para monitorar o sucesso das iniciativas de TPM.

**7. Quais ferramentas ajudam na implementação da TPM?**

Andon, Kanban e SMED são algumas ferramentas que podem ser utilizadas para suportar a TPM.

### **Conclusão**

Implementar a Manutenção Produtiva Total é um passo fundamental para qualquer organização que deseja maximizar a eficiência e reduzir desperdícios. Com as estratégias e ferramentas discutidas, sua empresa pode não apenas melhorar seus processos, mas também promover uma cultura de melhoria contínua. Ao aplicar esses cinco passos, você estará no caminho certo para transformar seu ambiente de trabalho e impulsionar resultados duradouros. Experimente essas práticas e veja a diferença que a TPM pode fazer em sua operação.

Assine agora

Clique abaixo e garanta sua vaga.

Publicar comentário