# Os 4 Elementos do Jidoka e Como Aplicar na Fábrica

O conceito de *Jidoka* é fundamental no contexto do Lean Manufacturing. Este princípio busca otimizar a produção ao mesmo tempo em que garante a qualidade. Neste artigo, exploraremos os quatro elementos do Jidoka e como aplicá-los efetivamente na sua fábrica. Você aprenderá como essas práticas podem ser integradas ao Seis Sigma e outras metodologias de melhoria contínua, como o DMAIC, elevando o nível sigma e aumentando a capabilidade de processo.

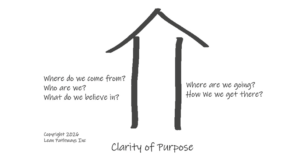

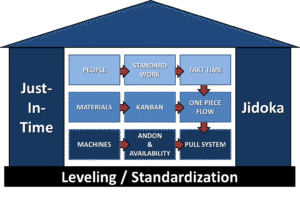

## O Que É Jidoka?

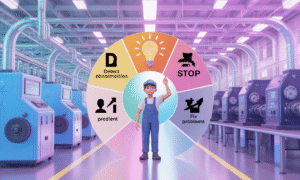

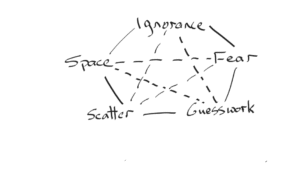

Jidoka, muitas vezes traduzido como “automação com um toque humano”, é um conceito que se concentra em garantir que os problemas sejam detectados e resolvidos imediatamente. Assim, permite que as máquinas e os operadores trabalhem de maneira mais eficaz, evitando retrabalho e desperdício. Os quatro elementos principais do Jidoka são:

1. **Detecção de Anormalidades**: A capacidade de identificar problemas em tempo real.

2. **Interrupção da Produção**: Parar a linha de produção quando um problema é detectado.

3. **Resolução Imediata**: Corrigir o problema na fonte, evitando que ocorra novamente.

4. **Melhoria Contínua**: Analisar as causas e encontrar formas de melhorar os processos.

Entender cada um desses elementos é crucial para implementar Jidoka em sua operação.

## Detecção de Anormalidades

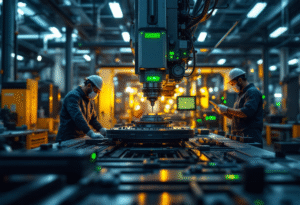

O primeiro passo para aplicar o Jidoka é a detecção de anormalidades. Isso pode ser feito por meio de sensores e sistemas automatizados, que ajudam a monitorar a qualidade dos produtos em tempo real. Além disso, é essencial que os operários sejam treinados para identificar problemas rapidamente.

### Como Implementar

– **Uso de Sensores**: Instale sensores nas máquinas para detectar falhas. Isso não apenas melhora a eficiência, mas também ajuda a economizar tempo e recursos.

– **Capacitação de Colaboradores**: Realize treinamentos frequentes com as equipes de produção. Eles devem estar cientes de como identificar e reportar problemas.

### Exemplo Prático

Em uma fábrica de eletrônicos, a instalação de sensores de temperatura em máquinas de soldagem permitiu a detecção imediata de superaquecimento, evitando falhas em produtos.

## Interrupção da Produção

Uma vez que uma anormalidade é detectada, é imprescindível interromper a produção. Isso pode ser feito com um simples botão de parada ou um sistema automatizado. Essa interrupção é fundamental para evitar a continuidade do problema.

### Estratégias para Interrupção

– **Botão de Emergência**: Garanta que todos os colaboradores tenham acesso ao botão de interrupção. Isso proporciona um ambiente de trabalho seguro.

– **Protocolos de Parada**: Desenvolva protocolos claros sobre quando e como interromper a produção.

## Resolução Imediata

Após interromper a produção, é vital resolver o problema imediatamente. Isso pode envolver a troca de uma peça, a reinicialização de uma máquina ou até mesmo a requalificação de um colaborador. Essa ação deve ser ágil para que a produção possa ser retomada rapidamente.

### Passos para Resolução

1. **Análise da Causa Raiz**: Utilize ferramentas da qualidade, como o Diagrama de Ishikawa ou os 5 Porquês, para identificar a causa do problema.

2. **Correção Rápida**: Implemente soluções imediatas enquanto trabalha em soluções a longo prazo.

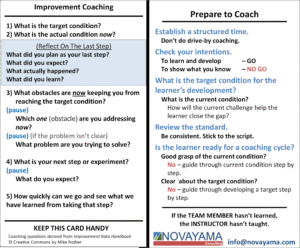

## Melhoria Contínua

Por último, o elemento mais crucial do Jidoka é a melhoria contínua. Após a resolução de um problema, deve haver uma análise detalhada para evitar que a situação ocorra novamente. Esse ciclo é semelhante ao DMAIC, utilizado no Seis Sigma, que visa melhorar a qualidade e reduzir a variabilidade.

### Como Promover a Melhoria Contínua

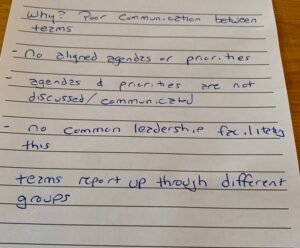

– **Reuniões Regulares**: Realize reuniões para discutir problemas antigos e novas soluções.

– **Documentação e Feedback**: Mantenha um registro detalhado das anormalidades e soluções encontradas. Isso pode servir como base para futuras melhorias.

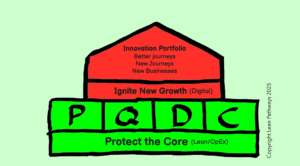

## Integração Com Lean Six Sigma

Integrar o Jidoka com Lean Six Sigma é uma estratégia poderosa. O Jidoka se concentra na qualidade e na capacidade de detectar problemas, enquanto o Lean visa a eliminação de desperdícios. Juntos, eles podem melhorar significativamente a eficiência e a qualidade de processos.

### Benefícios da Integração

– **Redução de DPMO**: A combinação de ambas as abordagens pode levar a uma redução significativa de Defeitos por Milhão de Oportunidades (*DPMO*).

– **Aumento do Nível Sigma**: Com a aplicação das técnicas corretas, é possível elevar o nível sigma, o que significa maior qualidade dos produtos.

## Ferramentas de Apoio

Existem várias ferramentas que podem ajudar na aplicação dos elementos do Jidoka. As 7 ferramentas da qualidade, por exemplo, são essenciais para identificar problemas e facilitar a resolução.

| Ferramenta | Descrição | Aplicação |

|—————————-|—————————————-|————————-|

| Diagrama de Ishikawa | Ajuda na identificação de causas | Análise da causa raiz |

| 5 Porquês | Pergunta repetidamente os motivos | Resolução de problemas |

| Gráficos de Controle | Monitora variabilidade no processo | Avaliação de performance |

| Histogramas | Visualiza a distribuição de dados | Análise estatística |

| Folhas de Verificação | Lista de verificação para processos | Controle de qualidade |

| Mapas de Processo | Visualiza o fluxo de trabalho | Melhoria de processos |

| Gráficos de Dispersão | Identifica relação entre variáveis | Análise de correlação |

## Checklist para Implementação do Jidoka

Para garantir que todos os passos sejam seguidos corretamente, elabore um checklist:

– [ ] Implantar sistemas de detecção de anormalidades.

– [ ] Treinar colaboradores sobre identificação de problemas.

– [ ] Definir protocolos claros de interrupção da produção.

– [ ] Implementar ferramentas de análise de causa raiz.

– [ ] Promover reuniões regulares de melhoria contínua.

– [ ] Documentar anormalidades e soluções.

## Conclusão

A implementação dos quatro elementos do Jidoka é uma estratégia eficaz para melhorar a qualidade e a eficiência na sua fábrica. Ao entender e aplicar esses conceitos, você não apenas otimiza a produção, mas também empodera sua equipe. A integração com Seis Sigma e outras metodologias pode trazer resultados ainda mais significativos.

### Perguntas Frequentes (FAQs)

1. **O que é Jidoka?**

– Jidoka é um princípio do Lean Manufacturing que combina automação e intervenção humana para garantir qualidade e eficiência.

2. **Como o Jidoka se relaciona com Seis Sigma?**

– O Jidoka se concentra na detecção e resolução de problemas, enquanto o Seis Sigma busca reduzir a variabilidade e melhorar a qualidade.

3. **Quais são as ferramentas da qualidade usadas no Jidoka?**

– As principais ferramentas incluem o Diagrama de Ishikawa, os 5 Porquês e gráficos de controle.

4. **O que é DPMO e como ele é afetado pelo Jidoka?**

– DPMO significa Defeitos por Milhão de Oportunidades; a aplicação do Jidoka pode ajudar a reduzir o DPMO, melhorando processos.

5. **Qual é a importância da melhoria contínua no Jidoka?**

– A melhoria contínua permite a identificação de problemas recorrentes e a implementação de soluções duradouras, garantindo a eficiência do processo.

6. **Como a capabilidade de processo é impactada pelo Jidoka?**

– Jidoka melhora a capabilidade de processo ao garantir que problemas sejam detectados e corrigidos antes de afetar a produção.

7. **O que são certificações Six Sigma e como elas se relacionam com Jidoka?**

– As certificações Six Sigma validam o conhecimento em ferramentas de qualidade e metodologias de melhoria, complementando as práticas do Jidoka.

Ao aplicar os conceitos do Jidoka, sua organização pode não apenas resolver problemas de produção, mas também criar um ambiente de trabalho mais eficaz e motivador. Portanto, comece a aplicar essas práticas e observe os resultados positivos em sua operação diária.