# OEE e Desperdícios: Como Relacionar e Melhorar Resultados

A eficiência operacional é um dos pilares fundamentais para o sucesso em ambientes de manufatura. No coração desse conceito está o OEE (Overall Equipment Effectiveness), uma métrica que permite avaliar a eficácia do uso dos equipamentos e identificar oportunidades para sua melhoria. No entanto, muitas vezes, as organizações não conseguem conectar essa métrica com a eliminação de desperdícios, resultando em um desempenho abaixo do ideal.

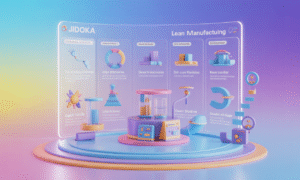

Neste artigo, vamos explorar a relação entre OEE e desperdícios e como práticas de Lean Manufacturing, como 5S, Kaizen, TPM, SMED, Andon e Kanban, podem ser implementadas para melhorar resultados. Ao longo do texto, você encontrará insights práticos, exemplos da indústria e uma compreensão aprofundada de como esses conceitos se entrelaçam para maximizar a eficiência e a eficácia nas operações.

## O que é OEE?

O OEE é uma métrica que mede a eficiência de um equipamento em três componentes principais: disponibilidade, desempenho e qualidade. Cada um desses componentes é crucial para entender o verdadeiro potencial da operação. Vamos detalhar cada um deles:

– **Disponibilidade**: Refere-se ao tempo em que o equipamento está disponível para produção, descontando paradas planejadas e não planejadas.

– **Desempenho**: Mede a velocidade com que o equipamento opera em comparação à sua capacidade máxima, levando em conta paradas momentâneas e reduzindo a produtividade.

– **Qualidade**: Avalia a proporção de produtos que atendem aos padrões de qualidade em relação ao total produzido, considerando defeitos e retrabalhos.

Calcular o OEE pode ser uma ferramenta poderosa, mas é essencial entender que um OEE alto não necessariamente significa uma operação eficiente se houver muitos desperdícios subjacentes.

## A Importância da Eliminação de Desperdícios

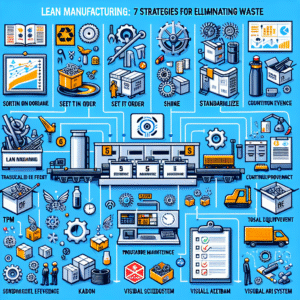

A eliminação de desperdícios é um princípio central do Lean Manufacturing, que visa criar mais valor para os clientes com menos recursos. Os tipos mais comuns de desperdícios incluem:

1. **Superprodução**: Produzir mais do que o necessário, gerando estoques excessivos.

2. **Tempo de espera**: Períodos em que os equipamentos ou operadores não estão realizando trabalho produtivo.

3. **Transporte**: Movimentação desnecessária de materiais e produtos.

4. **Excesso de processamento**: Realizar mais trabalho ou utilizar mais recursos do que o necessário para atender a um requisito.

5. **Defeitos**: Produtos que não atendem aos padrões de qualidade e precisam de retrabalho ou descarte.

A relação entre OEE e a eliminação de desperdícios é clara: à medida que os desperdícios são reduzidos, o OEE tende a aumentar, refletindo uma operação mais eficiente.

## Como Implementar Melhoria Contínua com Kaizen

O conceito de Kaizen, que significa “melhoria contínua”, é uma filosofia que pode ser aplicada em todas as áreas de uma organização. É uma abordagem incremental que busca constantemente melhorias por meio do envolvimento de todos os colaboradores. No contexto do OEE, isso poderia se traduzir em ciclos regulares de revisão e análise do desempenho dos equipamentos, identificando áreas de melhoria.

### Exemplo de Kaizen em Ação

Imagine uma fábrica que identifica um problema de downtime frequente em uma de suas máquinas. Ao implementar um ciclo de melhoria Kaizen, a equipe realiza sessões de brainstorming, identifica as causas principais e elabora um plano de ação. Com a resolução efetiva do problema, a disponibilidade do equipamento aumenta, impactando positivamente o OEE.

## A Intervenção do TPM na Manutenção Eficiente

O TPM (Total Productive Maintenance) é outra prática de Lean Manufacturing que visa maximizar a eficácia do equipamento. A manutenção produtiva total envolve todos os colaboradores, não apenas a equipe de manutenção, e enfatiza a importância da prevenção de falhas e do cuidado com os equipamentos.

### Benefícios do TPM

– **Redução de paradas não planejadas**: Com a implementação de um programa de manutenção preventiva, as falhas são minimizadas.

– **Aumento da moral da equipe**: Funcionários que estão envolvidos na manutenção de equipamentos sentem-se mais valorizados e engajados.

– **Melhoria contínua do OEE**: As melhorias na disponibilidade e desempenho do equipamento contribuem diretamente para a elevação do OEE.

## SMED: Reduzindo Tempos de Troca

O SMED (Single-Minute Exchange of Die) é uma metodologia que busca reduzir o tempo de setup e troca de ferramentas em máquinas e equipamentos. A eficácia do SMED se reflete diretamente na disponibilidade das máquinas e, portanto, no OEE.

### Implementação do SMED

Um exemplo prático da aplicação do SMED pode ser observado em um processo de injeção plástica. Uma empresa que antes levava 30 minutos para trocar moldes implementa as técnicas do SMED e reduz esse tempo para apenas 5 minutos. Essa redução no tempo de setup libera equipamentos para produção, aumentando a capacidade e a eficiência.

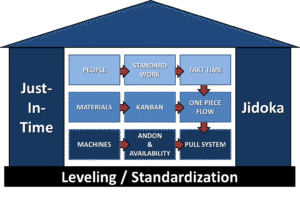

## A Importância do Andon e do Kanban

O Andon e o Kanban são ferramentas visuais que desempenham um papel importante na gestão de produção Lean.

### Andon

O Andon é um sistema visual que fornece informações em tempo real sobre o status da produção. Ele permite que os operadores sinalizem problemas imediatamente, possibilitando uma resposta rápida e evitando que situações adversas se agravem.

### Kanban

O Kanban é uma metodologia de gerenciamento visual que ajuda a gerenciar o fluxo de produção. Com cartões Kanban e quadros visuais, as equipes podem controlar estoques e processos com eficiência, minimizando o desperdício e melhorando o OEE.

## Tabela: Comparação dos Principais Conceitos de Lean Manufacturing

| Conceito | Descrição | Impacto no OEE |

|---|---|---|

| OEE | Métrica de eficiência operacional | Reflete diretamente a eficácia do uso de equipamentos |

| Kaizen | Melhoria contínua gradual | Aumenta a eficácia ao resolver problemas e eliminar desperdícios |

| TPM | Manutenção proativa | Reduz paradas não planejadas |

| SMED | Redução de tempos de troca | Aumenta a disponibilidade das máquinas |

| Andon | Sistema visual de controle de produção | Permite reações rápidas a problemas |

| Kanban | Gerenciamento visual do fluxo de produção | Minimiza desperdícios e melhora a eficiência |

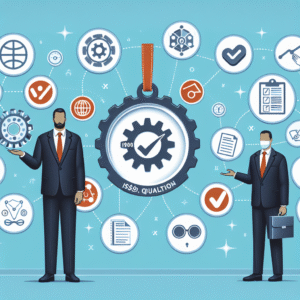

## Checklist: Implementação do Lean Manufacturing para Melhoria do OEE

- Realizar um mapeamento do fluxo de valor para identificar desperdícios.

- Calcular o OEE atual e definir metas de melhoria.

- Implementar 5S para manter a organização e limpeza do ambiente de trabalho.

- Utilizar Kaizen para ciclos de melhorias contínuas.

- Adotar TPM para garantir a manutenção proativa dos equipamentos.

- Implementar SMED para reduzir tempos de setup.

- Utilizar Andon para visualização do status e problemas de produção.

- Estabelecer um sistema Kanban para gerenciamento de estoques e fluxo de trabalho.

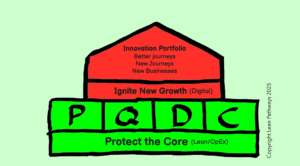

## Tendências Futuras em Lean Manufacturing

A busca pela eficiência nunca para, e novas tecnologias estão moldando o futuro do Lean Manufacturing. Entre as tendências notáveis, destacam-se a automação e a digitalização. Softwares avançados de gestão de produção estão se tornando cada vez mais acessíveis, permitindo que as empresas coletem e analisem dados em tempo real, facilitando a identificação de problemas e a tomada de decisões.

Além disso, a integração de IoT (Internet das Coisas) pode transformar as operações de manufatura, permitindo a comunicação entre máquinas e sistemas, promovendo uma eficiência ainda maior.

## Perguntas Frequentes (FAQs)

1. **O que significa OEE?**

OEE é a sigla para Overall Equipment Effectiveness, uma métrica de eficiência que considera disponibilidade, desempenho e qualidade dos equipamentos.

2. **Como a eliminação de desperdícios impacta o OEE?**

Reduzir desperdícios melhora a eficácia do uso dos equipamentos, o que consequentemente eleva a métrica de OEE.

3. **Qual a importância do Kaizen?**

O Kaizen promove melhoria contínua, envolvendo todos os colaboradores na busca por eficiência e qualidade.

4. **O que é TPM?**

TPM, ou Total Productive Maintenance, é uma abordagem de manutenção que envolve todos na organização para maximizar a eficácia dos equipamentos.

5. **Como o SMED ajuda na produção?**

O SMED (Single-Minute Exchange of Die) minimiza o tempo de setup, aumentando a disponibilidade das máquinas para produção.

6. **Quais são as ferramentas Lean mais utilizadas?**

As ferramentas Lean mais comuns incluem 5S, Kaizen, TPM, SMED, Andon e Kanban.

7. **Por que implementar Kanban?**

O Kanban melhora a visualização e o controle do fluxo de trabalho, ajudando a minimizar estoques e reduzir desperdícios.

## Considerações Finais

A conexão entre OEE e a eliminação de desperdícios é crucial para o aumento da eficiência operacional em ambientes de produção. A implementação de práticas de Lean Manufacturing como 5S, Kaizen, TPM, SMED, Andon e Kanban pode levar a melhorias significativas nos resultados. A chave para o sucesso reside na capacidade de adaptação e na busca contínua pela excelência.

Utilize os aprendizados deste artigo para identificar áreas de melhoria em sua operação e comece a implementar mudanças que podem elevar sua empresa a novos patamares de eficiência e desempenho. Explore também mais conteúdos sobre Lean Manufacturing em [Lean.org](https://www.lean.org).

Assine agora

Clique abaixo e garanta sua vaga.

Publicar comentário