O que são os 8 desperdícios da manufatura enxuta?

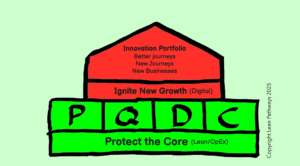

A manufatura enxuta, ou Lean Manufacturing, tem como objetivo aumentar a produtividade e reduzir desperdícios. Nesse contexto, os 8 desperdícios se destacam como fundamentais para a implementação de práticas de melhoria contínua. Este artigo detalhara cada um desses desperdícios, ressaltando sua importância e como mitigá-los pode impactar positivamente a eficiência e a OEE (Overall Equipment Effectiveness) de uma organização.

## Compreendendo os Desperdícios

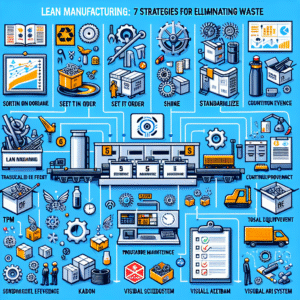

Em suma, os 8 desperdícios da manufatura enxuta são:

1. **Superprodução**

2. **Espera**

3. **Transporte**

4. **Processamento**

5. **Inventário**

6. **Movimentação**

7. **Defeitos**

8. **Talento não utilizado**

Cada um desses desperdícios pode causar perdas significativas em termos de tempo, recursos e efetividade. Portanto, compreender e abordar cada um deles é crucial para qualquer empresa que busque a excelência operacional.

## Superprodução

A superprodução se refere à fabricação de produtos em quantidade maior do que o demandado. Esse tipo de desperdício gera excessos de estoque, que podem levar a custos adicionais de armazenamento e eventual obsolescência dos produtos. Além disso, a superprodução pode ser um sinal de falta de coordenação nas operações, ressaltando a necessidade de implementar melhores práticas de 5S e melhoria contínua.

### Estratégias para Reduzir a Superprodução

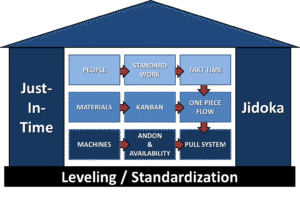

– **Implementar o sistema Just in Time (JIT)**: Esse sistema permite que as empresas fabriquem produtos com base na demanda real, evitando excessos.

– **Uso de Kanban**: Essa ferramenta ajuda a monitorar a produção e o fluxo de materiais, garantindo que a manufatura aconteça de acordo com a demanda.

## Espera

O desperdício por espera ocorre quando há inatividade nas operações. Isso pode ser causado por diversos fatores, como espera por materiais, equipamentos ou informações. A espera não apenas causa perdas de tempo, mas também afeta a motivação dos colaboradores.

### Melhoria da Eficiência

Para mitigar a espera, é necessário:

– **Mapear o fluxo de valor**: Identificar onde estão os gargalos e desenvolver soluções para eliminá-los.

– **Treinamento de equipe**: Capacitar a equipe para que possa operar de maneira mais autônoma, reduzindo a dependência de informações externas.

## Transporte

O desperdício de transporte diz respeito à movimentação excessiva de materiais entre diferentes locais, o que não agrega valor ao produto final. Essa movimentação pode aumentar os custos e o tempo de produção.

Soluções Práticas

– **Redesenho do layout**: Um layout otimizado minimiza a necessidade de movimentação desnecessária.

– **Uso de sistemas de transporte automático**: Como transportadores e robôs, que podem melhorar a eficiência.

Processamento

O desperdício de processamento ocorre quando um produto passa por etapas que não são necessárias ou que poderiam ser simplificadas. Isso pode ser resultado de processos mal definidos ou de tecnologia ultrapassada.

Abordagem para a Redução

– **Revisão de processos**: Realizar uma análise crítica dos processos e identificar etapas que podem ser eliminadas ou otimizadas.

– **Automatização**: Implementar tecnologias modernas que podem aprimorar a eficiência dos processos.

Inventário

O excesso de inventário é um dos desperdícios mais comuns. Manter um grande estoque pode aumentar custos de armazenamento e diminuir a liquidez da empresa.

Estratégias para Gerenciar Estoques

– **Implementar o método FIFO (First In, First Out)**: Isso ajuda a garantir que os produtos mais antigos sejam utilizados primeiro, reduzindo o risco de obsolescência.

– **Monitoramento constante**: Usar sistemas de gerenciamento de inventário para acompanhar as entradas e saídas.

Movimentação

Desperdício por movimentação refere-se ao deslocamento ineficiente de pessoas ou materiais que não contribuem para o valor do produto final. Isso pode estressar colaboradores e aumentar os riscos de acidentes.

Melhorias Recomendas

– **Treinamento em ergonomia**: Ensinar os colaboradores a se moverem de maneira eficiente e segura.

– **Layout funcional**: Proporcionar um ambiente de trabalho que minimize o deslocamento desnecessário.

Defeitos

Os defeitos em produtos não só aumentam custos, mas também afetam a imagem da empresa. Cada produto defeituoso representa um gasto adicional em retrabalho ou devoluções.

Redução de Defeitos

– **Implementar controle de qualidade rigoroso**: Esse controle deve ser parte integrante do processo de produção.

– **Treinamento contínuo**: Oferecer reciclagens frequentes para a equipe sobre práticas de qualidade.

Talento Não Utilizado

Finalmente, o desperdício de talento não utilizado refere-se a não aproveitar as habilidades e capacidades dos colaboradores. Isso pode levar a uma baixa moral e a perda de potencial criativo.

Estratégias de Valorização

– **Programas de capacitação**: Investir no desenvolvimento contínuo da equipe.

– **Feedback e reconhecimento**: Criar uma cultura onde as sugestões dos colaboradores são valorizadas e implementadas.

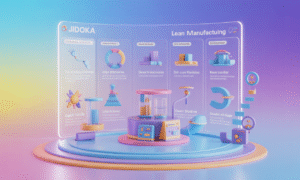

O Ciclo dos 5S na Manufatura Enxuta

Uma das principais ferramentas da manufatura enxuta é o 5S, que promove a organização e a eficiência no ambiente de trabalho. O ciclo 5S é composto por:

– **Seiri (Separar)**

– **Seiton (Organizar)**

– **Seiso (Limpar)**

– **Seiketsu (Padronizar)**

– **Shitsuke (Sustentar)**

Adotar o 5S impacta diretamente na redução de desperdícios, melhora a produtividade e fomenta a cultura de melhoria contínua.

Conclusão

Em resumo, a identificação e a eliminação dos 8 desperdícios na manufatura enxuta são essenciais para a melhoria contínua e o aumento da produtividade. A adoção de práticas como 5S, técnicas de gestão de inventário e controle de qualidade podem transformar a dinâmica de trabalho de uma empresa.

Para aqueles que buscam aprofundar seus conhecimentos, sugerimos consultar o artigo na [Lean Enterprise Institute](https://www.lean.org) que oferece valiosas insights sobre a implementação de práticas lean.

Perguntas Frequentes (FAQs)

1. **O que é manufatura enxuta?**

– Manufatura enxuta é um sistema de produção que visa minimizar desperdícios e maximizar a produtividade.

2. **Como os 5S podem ajudar na eliminação de desperdícios?**

– Os 5S promovem um ambiente de trabalho organizado, o que facilita a identificação e a correção de desperdícios.

3. **O que é OEE?**

– OEE (Overall Equipment Effectiveness) é uma métrica que avalia a eficiência da produção.

4. **Por que a melhoria contínua é importante?**

– A melhoria contínua permite que as empresas se adaptem e evoluam em ambientes de mercado em constante mudança.

5. **Como medir o desperdício em uma linha de produção?**

– A medição pode ser realizada através de análises de fluxo de valor e monitoramento de KPIs específicos.

A implementação dos conceitos discutidos pode resultar em um ambiente de trabalho mais eficiente e produtivo. Portanto, comece a aplicar essas estratégias e observe os impactos positivos em sua operação.