O que é TPM? Guia Completo da Manutenção Produtiva Total

Você já ouviu falar sobre TPM? A Manutenção Produtiva Total (TPM) é uma das abordagens mais eficazes para otimizar a eficiência no ambiente industrial. Neste guia completo, vamos desbravar o conceito de TPM, sua importância e as melhores práticas para a implementação. Além disso, vamos explorar como essa metodologia se integra a outras estratégias como Lean Manufacturing e Seis Sigma, criando um cenário propício para melhorias contínuas nos processos produtivos. Portanto, siga conosco e descubra tudo que você precisa saber para aplicar a TPM na sua organização.

O que é TPM?

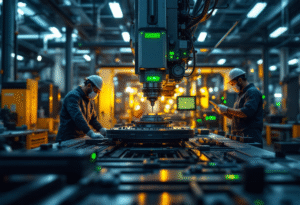

A Manutenção Produtiva Total (TPM) é uma filosofia de gestão que busca a maximização da eficiência de equipamentos e processos através da colaboração ativa de todos os colaboradores de uma empresa. A TPM visa não apenas a manutenção corretiva e preventiva, mas também a manutenção autônoma, onde os operadores são os responsáveis pela preservação e cuidado dos equipamentos que utilizam.

Essa metodologia nasceu no Japão, na década de 1970, como uma resposta ao aumento da competitividade no setor industrial. Com a adoção da TPM, as empresas começam a perceber uma significativa redução de paradas não programadas, aumento da produtividade e uma melhoria na qualidade dos produtos. Portanto, a integração da TPM com outras práticas gerenciais, como o Lean Manufacturing e o Seis Sigma, potencializa ainda mais os resultados.

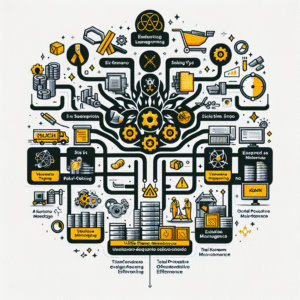

Os Princípios da TPM

A TPM se baseia em oito pilares que, quando aplicados corretamente, garantem o sucesso de sua implementação. Esses pilares são:

- Manutenção Autônoma: Capacita os operadores a realizar a manutenção básica em seus equipamentos.

- Manutenção Planejada: Envolve a programação de manutenções preventivas para evitar falhas.

- Melhoria Focada: Incentiva ações para eliminar as causas de problemas e falhas.

- Treinamento e Desenvolvimento: Formação contínua das equipes para maximizar habilidades.

- Manutenção de Projetos: Envolve a análise de novas aquisições de equipamentos.

- Segurança e Saúde: Garante a segurança dos colaboradores durante a operação.

- Manutenção na Qualidade: Adota ações para modificar e melhorar a qualidade do produto.

- Gestão de Fatos: Utiliza dados e evidências para tomar decisões informadas.

Esses pilares não apenas aumentam a eficiência dos equipamentos, mas também promovem uma cultura organizacional focada na melhoria contínua, um conceito central tanto na TPM quanto no Lean Six Sigma.

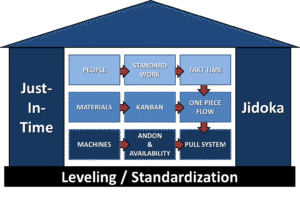

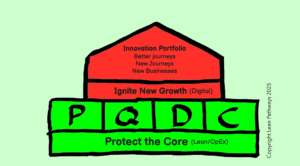

Como TPM se Relaciona com Lean Manufacturing e Seis Sigma

A integração da TPM com Lean Manufacturing e Seis Sigma cria um ambiente ideal para a melhoria da produtividade e a redução de desperdícios. O Lean se concentra na eliminação de desperdícios e na maximização do valor para o cliente, enquanto o Seis Sigma utiliza métodos estatísticos para melhorar a qualidade dos processos, buscando atingir um nível sigma elevado.

Quando aplicados em conjunto, a TPM e estas metodologias proporcionam uma abordagem holística para a gestão da produção. O Lean Six Sigma, por exemplo, se beneficia dos dados gerados pela TPM para realizar análises mais precisas e implementar as melhorias necessárias. Nesse contexto, o cálculo sigma e o DPMO (Defeitos por Milhão de Oportunidades) tornam-se ferramentas essenciais para mensurar e acompanhar os resultados obtidos.

A Importância do Cálculo Sigma na TPM

O cálculo sigma é fundamental para assessorar as empresas sobre o nível de qualidade de seus processos. Ele fornece uma medida de quantos desvios padrão existem entre o processo atual e o que é considerado ideal. Portanto, um alto nível sigma indica menos variabilidade e, consequentemente, produtos de maior qualidade.

Durante a implementação da TPM, o acompanhamento do nível sigma torna-se uma prática indispensável. Com a utilização das ferramentas da qualidade, como gráficos de controle e histogramas, é possível identificar melhorias necessárias e garantir que os processos estejam sempre alinhados às metas de qualidade estabelecidas.

Ferramentas da Qualidade e sua Aplicação na TPM

As ferramentas da qualidade desempenham um papel crucial na implementação da TPM. Aqui estão algumas das principais ferramentas que você deve considerar:

- Diagrama de Pareto: Utilizado para identificar as causas mais frequentes de falhas.

- Gráficos de Controle: Ótimos para monitorar a variação dos processos ao longo do tempo.

- Histograma: Ajuda a visualizar a distribuição dos dados e identificar tendências.

- 5 Porquês: Técnica simples para aprofundar na causa raiz de um problema.

- Fluxogramas: Facilitam a visualização dos processos e etapas envolvidas.

Essas ferramentas são essenciais para a capabilidade de processo, pois proporcionam informações valiosas sobre o desempenho dos equipamentos e processos, permitindo ajustes e melhorias contínuas. Adicionalmente, o conhecimento obtido através de certificações Six Sigma pode potencializar ainda mais a efetividade dessas ferramentas.

Checklist para Implementação da TPM

Para facilitar a implementação da TPM na sua organização, preparamos um checklist prático:

- Engajar a alta direção no processo de implementação.

- Realizar uma análise detalhada dos equipamentos.

- Capacitar os colaboradores nas práticas de manutenção autônoma.

- Estabelecer metas claras de eficiência e qualidade.

- Criar um plano de comunicação para o projeto TPM.

- Monitorar e ajustar continuamente as práticas adotadas.

Seguir esse checklist pode facilitar a transição para a TPM, assegurando que todos os aspectos importantes sejam considerados e que a equipe esteja devidamente preparada para as mudanças.

Tendências Futuras na Manutenção Produtiva Total

O futuro da TPM se mostra promissor, especialmente com a crescente digitalização e o uso da Indústria 4.0. Tecnologias como a Internet das Coisas (IoT) estão revolucionando a forma como as empresas monitoram e mantêm seus ativos. Com sensores e conectividade, os dados em tempo real permitem que as equipes de TPM identifiquem falhas antes que elas ocorram, minimizando os tempos de inatividade.

Além disso, a inteligência artificial e a análise de big data estão se tornando ferramentas essenciais na melhoria da capabilidade de processo. O uso dessas tecnologias possibilita a análise preditiva, permitindo que as organizações se antecipem a problemas e implementem soluções antes que as falhas impactem negativamente a produção.

Conclusão

A Manutenção Produtiva Total é uma metodologia poderosa que, quando aplicada de forma eficaz, pode transformar a eficiência de uma organização. Ao integrar a TPM com abordagens como Lean Manufacturing e Seis Sigma, as empresas conseguem não apenas reduzir desperdícios e melhorar a qualidade, mas também criar uma cultura de melhoria contínua. É um caminho que, embora desafiador, promete frutos significativos.

Portanto, convidamos você a explorar mais sobre o tema e a considerar a implementação da TPM em sua organização. Com as ferramentas e estratégias adequadas, o sucesso estará ao seu alcance.

Perguntas Frequentes

- O que é TPM? A Manutenção Produtiva Total é uma estratégia que envolve a participação ativa de todos os colaboradores na manutenção e eficiência dos equipamentos.

- Quais são os principais pilares da TPM? Os pilares incluem Manutenção Autônoma, Manutenção Planejada, Melhorias Focadas, Treinamento, e Gestão de Fatos, entre outros.

- Como a TPM se relaciona com Lean e Seis Sigma? A TPM complementa essas metodologias, ajudando a maximizar a eficiência e a qualidade dos processos.

- Quais ferramentas da qualidade podem ser usadas na TPM? Ferramentas como Diagrama de Pareto, Gráficos de Controle e Histogramas são essenciais para a análise e melhoria dos processos.

- Qual é a importância do nível sigma? O nível sigma mede a qualidade do processo e ajuda a identificar variabilidades, sendo crucial para a melhoria contínua.

Agora que você tem um guia abrangente sobre a Manutenção Produtiva Total, o próximo passo é aplicar esses conhecimentos no seu ambiente de trabalho. A melhoria contínua é uma jornada, e cada avanço conta.