Manutenção Planejada: Como Construir Rotinas para Zero Quebras

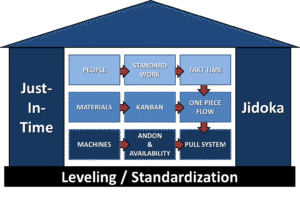

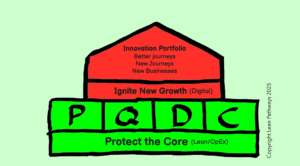

A manutenção planejada é uma abordagem estratégica essencial para prevenir quebras inesperadas e maximizar a eficiência operacional. Em um ambiente de manufatura, onde cada minuto conta, implementar rotinas eficazes de manutenção pode significar a diferença entre a produção fluida e as paradas dispendiosas. Neste artigo, você descobrirá como construir rotinas para garantir zero quebras, alinhando práticas de Manutenção Planejada aos conceitos de Lean Manufacturing e Seis Sigma. Além disso, exploraremos a importância do DMAIC, a capabilidade de processo, e as ferramentas da qualidade que podem ser suas aliadas nessa jornada.

O Que é Manutenção Planejada?

A manutenção planejada é um processo organizado que envolve a programação de atividades de manutenção para minimizar falhas e prolongar a vida útil dos equipamentos. Ao contrário da manutenção corretiva, que é feita após a falha, a manutenção planejada antecipa problemas e atua de forma proativa. Isso não apenas reduz o tempo de inatividade, mas também melhora a eficiência do processo produtivo.

Integrar a manutenção planejada no contexto do Lean Six Sigma é fundamental. Uma estratégia eficaz pode incluir o uso de indicadores, como DPMO (Defeitos por Milhão de Oportunidades), para monitorar e melhorar continuamente o processo. Ao implementar rotinas de manutenção, você almeja aumentar seu nível sigma, garantindo que os processos estejam operando com a devida eficácia.

Por Que Implementar Rotinas de Manutenção Planejada?

Implementar rotinas de manutenção planejada é essencial para garantir zero quebras. Quando você programa atividades de manutenção, evita paradas inesperadas que podem impactar a produtividade. Além disso, a manutenção planejada contribui para a criação de um ambiente de trabalho mais seguro e eficiente. O cálculo sigma, que avalia a performance do processo, torna-se uma ferramenta vital para entender onde as melhorias são necessárias.

Quando falamos em Seis Sigma, o objetivo é reduzir a variabilidade nos processos. A manutenção planejada se torna uma abordagem que ajuda a alcançar esse objetivo, minimizando falhas e inconsistências. Portanto, é crucial que as empresas adotem essa prática para garantir processos robustos e confiáveis.

Implementando o Processo DMAIC na Manutenção Planejada

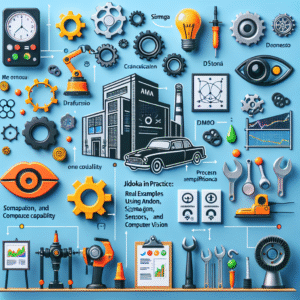

O DMAIC (Definir, Medir, Analisar, Melhorar e Controlar) é uma metodologia essencial do Seis Sigma que pode ser aplicada diretamente ao processo de manutenção. Aqui está um esboço de como implementar cada etapa do DMAIC em suas rotinas de manutenção planejada:

- Definir: Identifique as falhas recorrentes e defina objetivos claros para a manutenção.

- Medir: Colete dados sobre o desempenho dos equipamentos e identifique as taxas de falha.

- Analisar: Avalie os dados para identificar tendências e causas raiz das falhas.

- Melhorar: Desenvolva soluções para aumentar a capabilidade de processo e reduzir quebras.

- Controlar: Estabeleça controles e métricas para monitorar a eficácia das melhorias implementadas.

Implementar o DMAIC permite uma abordagem estruturada para a manutenção planejada, garantindo que as rotinas estabelecidas sejam baseadas em dados concretos e análises aprofundadas.

Ferramentas da Qualidade para Suporte à Manutenção Planejada

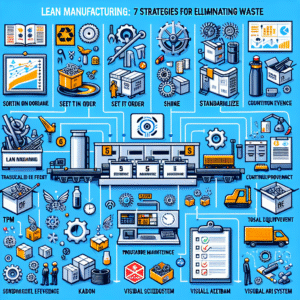

Existem diversas ferramentas da qualidade que podem ser utilizadas para otimizar a manutenção planejada. As 7 ferramentas da qualidade, por exemplo, são fundamentais para diagnosticar problemas e implementar melhorias. Vamos explorar algumas delas:

- Diagrama de Ishikawa: Ajuda a identificar as causas raiz de um problema, permitindo que você se concentre nas áreas que precisam de aprimoramento.

- Gráficos de Controle: São úteis para monitorar a variabilidade do processo ao longo do tempo.

- Histogramas: Facilita a visualização da distribuição de dados, essencial para entender falhas.

Essas ferramentas não apenas permitem que você ‘veja’ o que está acontecendo no processo, mas também ajudam a construir uma base sólida para decisões informadas. O uso das ferramentas da qualidade no contexto de Lean Six Sigma pode significativamente aumentar a eficiência de suas rotinas de manutenção.

Checklist para Implantação de Rotinas de Manutenção Planejada

Para garantir que você está no caminho certo, utilize o checklist a seguir para implementar suas rotinas de manutenção planejada:

- Identificar equipamentos críticos: Faça uma lista dos equipamentos que têm maior impacto na produção.

- Avaliar histórico de falhas: Analise dados anteriores para identificar padrões de falhas.

- Definir rotina de manutenção: Estabeleça horários e tipos de manutenção a serem realizados.

- Treinar equipe: Capacite a equipe sobre as novas práticas de manutenção.

- Monitorar e ajustar: Reavalie periodicamente a eficácia das rotinas implementadas.

Calculando o Nível Sigma e Capabilidade de Processo

Calcular o nível sigma e a capabilidade de processo é vital em qualquer iniciativa de Seis Sigma, incluindo a manutenção planejada. O nível sigma fornece uma medida de excelência no processo, que pode ser calculada usando a fórmula:

Nível Sigma = (Média do processo – Limite inferior) / Desvio padrão

Além disso, a capabilidade de processo é frequentemente representada por índices como Cp e Cpk. Esses índices ajudam a entender a capacidade do seu processo em atender às especificações:

| Índice | Descrição | Interpretação |

|---|---|---|

| Cp | Capacidade do processo | Maior que 1, desejável |

| Cpk | Capacidade do processo ajustada | Maior que 1, desejável |

Entender e aplicar esses conceitos na manutenção planejada ajudará a otimizar os processos. Isso não só melhorará a eficiência, mas também aumentará a confiança dos stakeholders no sistema de produção.

Tendências Futuras na Manutenção Planejada

O futuro da manutenção planejada está em constante evolução, especialmente com o advento da Indústria 4.0. Tecnologias emergentes, como IoT (Internet das Coisas) e inteligência artificial, começaram a transformar a forma como a manutenção é realizada. Com sensores conectados, é possível monitorar equipamentos em tempo real e prever falhas antes que elas ocorram.

Além disso, a aplicação de análises preditivas se torna crucial. Esse tipo de análise permite que as empresas não apenas respondam a falhas, mas previnam-nas. Consequentemente, a integração de Lean Six Sigma com novas tecnologias promete elevar ainda mais o nível sigma e a capabilidade de processo.

Seção de Perguntas Frequentes (FAQs)

Para tirar suas dúvidas sobre manutenção planejada, confira as perguntas frequentes:

- Qual a diferença entre manutenção corretiva e planejada?

A manutenção corretiva é executada após a falha, enquanto a manutenção planejada é proativa, visando prevenir falhas. - Como calcular o retorno sobre investimento (ROI) de um programa de manutenção planejada?

O ROI pode ser calculado comparando os custos de inatividade evitados com os custos de implementação da manutenção planejada. - As certificações Six Sigma são necessárias para implementar a manutenção planejada?

Não são obrigatórias, mas oferecem conhecimentos valiosos que podem aumentar a eficácia do seu programa. - Qual a importância do DPMO na manutenção planejada?

O DPMO ajuda a medir a qualidade do processo de manutenção e identificar áreas de melhoria. - Como posso treinar minha equipe em ferramentas da qualidade?

Investir em cursos e workshops sobre ferramentas da qualidade e Seis Sigma pode ser uma boa abordagem.

Em resumo, a manutenção planejada é uma estratégia vital para garantir zero quebras em ambientes de manufatura. Ao implementar rotinas eficazes, utilizar ferramentas da qualidade e aplicar metodologias como DMAIC, você estará no caminho certo para aumentar a eficiência e a confiabilidade dos seus processos. Invista na formação contínua da sua equipe e não hesite em adaptar suas práticas à medida que novas tecnologias e métodos surgem. Ao fazê-lo, você se posicionará na vanguarda da indústria, pronto para enfrentar os desafios do futuro.