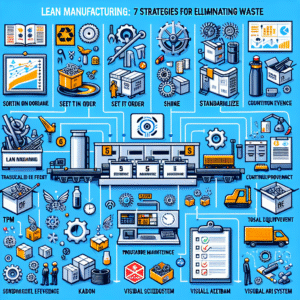

Lean Manufacturing: 7 Estratégias para Eliminação de Desperdícios

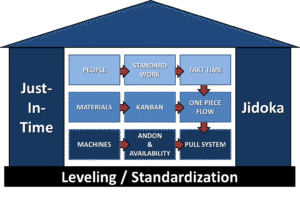

O conceito de Lean Manufacturing revolucionou a forma como as empresas encaram a produção e a eficiência operacional. O foco na eliminação de desperdícios e na melhoria contínua não é apenas uma tendência, mas uma necessidade em um mercado cada vez mais competitivo. Neste artigo, vamos explorar sete estratégias fundamentais que vão ajudar sua organização a reduzir desperdícios, aumentar a eficiência e, consequentemente, melhorar sua lucratividade. Prepare-se para mergulhar no mundo do Lean Manufacturing e descobrir como práticas como 5S, OEE, Kaizen, TPM, SMED, Andon e Kanban podem transformar sua empresa.

Entendendo o Lean Manufacturing

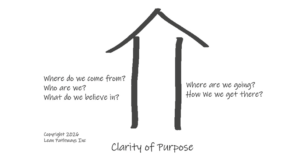

O Lean Manufacturing é uma filosofia de gestão focada na redução de desperdícios (ou “muda”, como é conhecido no Japão) e na melhoria contínua. Com raízes na manufatura japonesa, especialmente na Toyota, essa abordagem busca maximizar o valor para o cliente, eliminando atividades que não acrescentam valor. Isso implica identificar e eliminar desperdícios em todos os níveis — desde o chão de fábrica até a gestão administrativa.

A implementação do Lean Manufacturing traz benefícios claros, como a redução de custos, o aumento da eficiência e a melhoria da qualidade do produto. Além disso, promove um ambiente de trabalho mais harmonioso e colaborativo, onde cada membro da equipe é incentivado a participar ativamente na busca por melhorias.

Estratégia 1: Implementação do 5S

O 5S é uma metodologia que visa a organização e a padronização do ambiente de trabalho. Ela consiste em cinco etapas: Seiri (Separar), Seiton (Organizar), Seiso (Limpar), Seiketsu (Padronizar) e Shitsuke (Sustentar). A implementação do 5S contribui significativamente para a eliminação de desperdícios, criando um espaço de trabalho mais eficiente e seguro.

- Seiri (Separar):

- Seiton (Organizar):

- Seiso (Limpar):

- Seiketsu (Padronizar):

- Shitsuke (Sustentar):

A prática do 5S não só ajuda a eliminar o desperdício físico, mas também melhora a moral e o engajamento da equipe, pois um ambiente ordenado é mais agradável e produtivo.

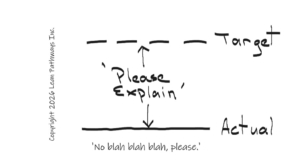

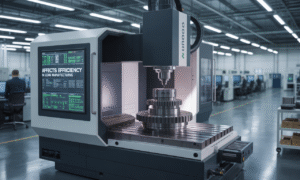

Estratégia 2: Aumentar o OEE (Overall Equipment Effectiveness)

O OEE é uma métrica crucial que avalia a eficiência de equipamentos em um ambiente produtivo. Ele mede a disponibilidade, a performance e a qualidade da produção. Ao melhorar o OEE, as empresas podem identificar e eliminar gargalos na produção, o que leva à redução de desperdícios e ao aumento da produção.

| Métrica | Descrição | Fórmula |

|---|---|---|

| Disponibilidade | Percentual de tempo que a máquina estava disponível. | (Tempo de Produção Real / Tempo de Produção Planejado) x 100 |

| Performance | Relação entre a produção real e a produção ideal. | (Produção Real / Produção Ideal) x 100 |

| Qualidade | Percentual de produtos que atenderam aos padrões de qualidade. | (Produtos Bons / Produtos Totais) x 100 |

| OEE | Métrica geral de eficiência do equipamento. | Disponibilidade x Performance x Qualidade |

Um OEE elevado indica uma operação produtiva e eficiente, enquanto um OEE baixo é um sinal claro de que há espaço para melhorias. Ferramentas como TPM (Manutenção Produtiva Total) podem ser implementadas aqui para garantir que os equipamentos estejam sempre em condições ideais.

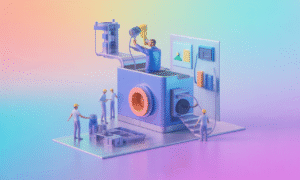

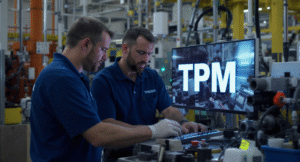

Estratégia 3: Manutenção Produtiva Total (TPM)

A TPM envolve todos os colaboradores na manutenção de equipamentos, promovendo uma cultura de compartilhamento de responsabilidades. Isso reduz quebras de máquinas e interrupções inesperadas na produção, contribuindo para a eliminação de desperdícios. A implementação de TPM pode ser dividida em oito pilares principais, que abrangem desde a manutenção autônoma até a capacitação contínua da equipe.

Além de reduzir paradas e falhas, a TPM fortalece a equipe, ao involucrá-la nas práticas de manutenção, promovendo um senso de propriedade e responsabilidade. Isso também se alinha com o princípio do Kaizen, que enfatiza a melhoria contínua e a eficiência operacional.

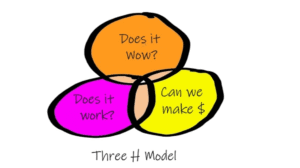

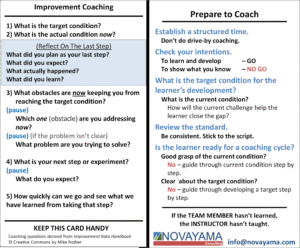

Estratégia 4: Kaizen e Melhoria Contínua

Kaizen é uma palavra japonesa que significa “mudança para melhor” e é um dos pilares do Lean Manufacturing. Este conceito enfatiza a melhoria contínua em todos os aspectos da operação. A implementação de práticas Kaizen incentiva os colaboradores a buscar constantemente soluções para problemas e a propor melhorias no processo produtivo. Uma das chaves para o sucesso do Kaizen é a realização de pequenos avanços incrementais que, acumulados ao longo do tempo, resultam em mudanças significativas.

Esse método pode ser aplicado não apenas na linha de produção, mas também em áreas administrativas e de gestão. Uma cultura Kaizen estimula a inovação e contribui para a eliminação de desperdícios, pois cada colaborador se torna um agente ativo de transformação.

Estratégia 5: SMED para Redução de Tempo de Setup

O SMED (Single-Minute Exchange of Die) é uma técnica que busca reduzir o tempo de troca de ferramentas e setups. Essa estratégia é especialmente útil em ambientes de produção onde a flexibilidade e a capacidade de resposta rápida são fundamentais. Ao reduzir o tempo de setup, é possível aumentar a capacidade produtiva e, consequentemente, diminuir os desperdícios associados ao tempo de inatividade.

Um exemplo prático de SMED pode ser visto em indústrias que produzem lotes variados de produtos. Ao implementar um processo eficiente para as trocas de ferramentas, a empresa consegue aumentar a frequência de troca, produzindo lotes menores com maior eficácia e menos desperdícios.

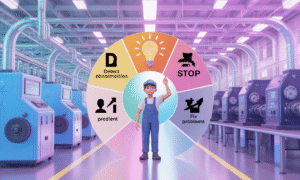

Estratégia 6: Andon para Controle Visual

O Andon é uma ferramenta visual que permite a comunicação rápida sobre o estado da produção. A implementação de sistemas Andon ajuda a identificar problemas em tempo real e a acionar intervenções imediatas, evitando que problemas pequenos se tornem desperdícios significativos.

Um painel Andon típico pode mostrar o status de diferentes máquinas em uma linha de produção, além de indicar quando uma ajuda é necessária. Essa comunicação clara e visual promove um ambiente de trabalho mais eficiente e responsivo, onde os problemas são tratados de maneira proativa.

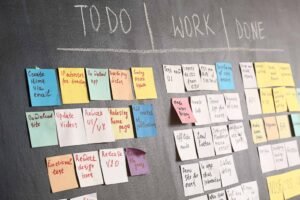

Estratégia 7: Kanban para Gestão de Estoque

O Kanban é uma ferramenta de gestão visual que ajuda a controlar o fluxo de produção e o estoque. Ao utilizar cartões Kanban, as empresas podem gerenciar com eficiência a quantidade de produtos em produção e garantir que os recursos sejam utilizados da melhor forma.

Essa abordagem ajuda a evitar excessos de estoque, que são uma forma de desperdício, pois capitaliza recursos que poderiam ser utilizados em outras áreas. O Kanban melhora a eficiência do processo produtivo, garante que os produtos sejam entregues no momento certo e facilita a comunicação entre as equipes.

Checklist para Implementação do Lean Manufacturing

- Identificação de desperdícios atuais.

- Capacitação da equipe nas ferramentas Lean (5S, Kaizen, TPM, etc.).

- Implementação do 5S para organização do espaço de trabalho.

- Monitoramento do OEE para identificar áreas de melhoria.

- Implementação do TPM para manutenção e gestão de equipamentos.

- Aplicação da metodologia SMED para redução de setups.

- Configuração de um sistema Andon para comunicação rápida.

- Utilização de Kanban para controle de estoque e fluxo de produção.

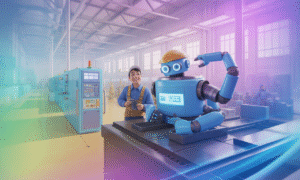

Tendências e Avanços no Lean Manufacturing

O futuro do Lean Manufacturing está se moldando não apenas pela adoção de metodologias tradicionais, mas também pela integração de tecnologias emergentes como a automação, análise de dados e inteligência artificial. Ferramentas digitais estão permitindo um monitoramento em tempo real das operações, possibilitando um ajuste mais rápido e preciso dos processos produtivos. Além disso, a crescente ênfase na sustentabilidade e na responsabilidade social está se tornando uma extensão natural da filosofia Lean, buscando não só a eliminação de desperdícios, mas também a promoção do bem-estar social e ambiental.

Perguntas Frequentes (FAQs)

O que é Lean Manufacturing?

Lean Manufacturing é uma filosofia de gestão que busca a eliminação de desperdícios e a maximização do valor para o cliente por meio da melhoria contínua.

Quais são os principais benefícios do Lean Manufacturing?

Os principais benefícios incluem aumento da eficiência, redução de custos, melhoria da qualidade e ambientes de trabalho mais motivadores.

Como o 5S pode ajudar na eliminação de desperdícios?

O 5S proporciona um ambiente de trabalho organizado e limpo, reduzindo o tempo perdido em busca de ferramentas e materiais, além de melhorar a segurança e a moral da equipe.

O que é OEE e como ele é calculado?

OEE (Overall Equipment Effectiveness) mede a eficiência de um equipamento em termos de disponibilidade, performance e qualidade. É calculado multiplicando essas três métricas.

Qual a importância do Kaizen no Lean Manufacturing?

Kaizen promove a melhoria contínua e incentiva todos os colaboradores a contribuir ativamente para a identificação de problemas e soluções, o que é crucial para o sucesso do Lean Manufacturing.

Como o Kanban contribui para a eliminação de desperdícios?

O Kanban ajuda a visualizar e gerenciar o fluxo de produção, evitando excessos de estoque e garantindo que os recursos sejam utilizados de forma eficiente.

O que é SMED e como ele pode ajudar minha empresa?

SMED é uma metodologia que busca reduzir o tempo de setup, o que permite uma produção mais flexível e eficiente, resultando em menos desperdícios e maior capacidade produtiva.

Ao longo deste artigo, discutimos as sete estratégias que não apenas ajudam na eliminação de desperdícios, mas também promovem uma cultura de eficiência e melhoria contínua. Implementar essas práticas pode transformar a forma como sua empresa opera, trazendo não apenas resultados financeiros, mas também um ambiente de trabalho mais colaborativo e motivador. Não perca tempo e comece a aplicar essas estratégias hoje mesmo!

Assine agora

Clique abaixo e garanta sua vaga.

Publicar comentário