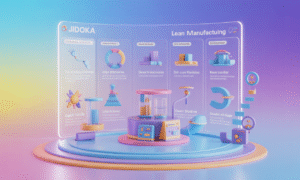

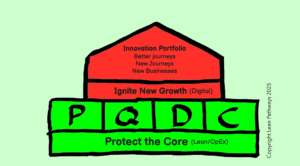

No ambiente industrial contemporâneo, a eficiência e a eliminação de desperdícios são cruciais para a sustentabilidade e a competitividade das empresas. O Lean Manufacturing, uma filosofia de gestão focada na melhoria contínua e na otimização dos processos, emergiu como uma das abordagens mais impactantes na gestão da produção. Neste artigo, você descobrirá 10 dicas essenciais para dar início à sua jornada no Lean Manufacturing, explorando conceitos como eliminação de desperdícios, 5S, OEE, Kaizen, TPM, SMED, Andon e Kanban.

A Importância do Lean Manufacturing

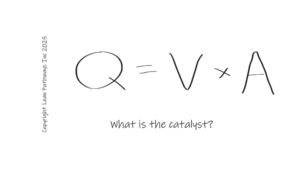

O Lean Manufacturing é mais do que uma simples metodologia; é uma cultura que visa a maximização do valor ao cliente por meio da minimização de desperdícios. O ápice dessa filosofia é a criação de um ambiente de trabalho onde todos os colaboradores estejam engajados na busca pela eficiência. De acordo com estudos do MIT, empresas que adotam práticas Lean podem ver um aumento de até 25% na produtividade em comparação com aquelas que seguem métodos tradicionais.

Ao longo deste artigo, vamos discutir como você pode implementar o Lean Manufacturing em sua organização, proporcionando não apenas uma melhora operacional, mas também um impacto positivo na satisfação do cliente e na lucratividade da empresa. Prepare-se para transformar a sua forma de trabalhar e a cultura organizacional da sua empresa!

1. Compreenda os Princípios do Lean Manufacturing

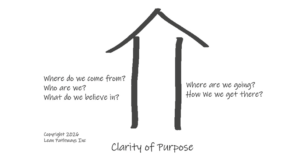

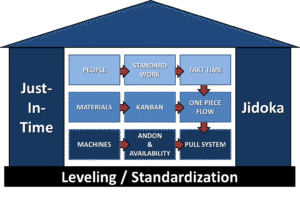

Antes de iniciar a implementação do Lean Manufacturing, é fundamental entender seus princípios básicos. Esses princípios incluem a definição de valor, a identificação do fluxo de valor, a criação de fluxo contínuo, a implementação do sistema puxado (pull system) e a busca pela perfeição. Cada um desses pilares ajuda a focar na eliminação de desperdícios e na maximização do valor entregue ao cliente.

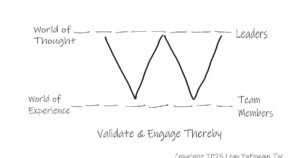

Para garantir que todos os colaboradores estejam alinhados com esses princípios, considere realizar workshops e treinamentos sobre Lean Manufacturing, onde os conceitos podem ser discutidos e praticados em um ambiente colaborativo.

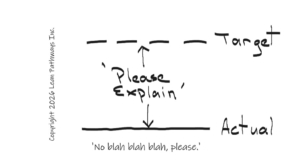

2. Realize um Diagnóstico Atual

Um passo crucial para iniciar sua jornada no Lean é realizar um diagnóstico detalhado do estado atual da sua organização. Isso envolve uma análise minuciosa dos processos existentes, identificação de desperdícios e avaliação da eficiência. Utilize ferramentas como a Análise SWOT (Forças, Fraquezas, Oportunidades e Ameaças) e o Mapa do Fluxo de Valor (Value Stream Mapping) para documentar e visualizar como o trabalho flui através da sua organização.

O diagnóstico deve abranger não apenas a produção, mas também áreas como logística, atendimento ao cliente e desenvolvimento de produtos. Todas essas áreas podem beneficiar-se da eliminação de desperdícios e da aplicação de práticas Lean.

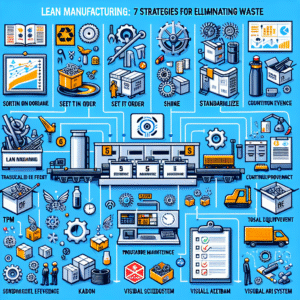

3. Adote o Sistema 5S

O 5S é uma das ferramentas mais conhecidas dentro do Lean Manufacturing e serve como um ponto de partida para a organização e limpeza do ambiente de trabalho. Ele é formado pelas seguintes etapas: Selecionar, Organizar, Limpar, Padronizar e Sustentar.

- Selecionar: Identifique e elimine itens desnecessários do local de trabalho.

- Organizar: Organize os itens restantes de maneira lógica e acessível.

- Limpar: Mantenha o ambiente limpo e livre de sujeira.

- Padronizar: Crie padrões para manter a organização e a limpeza.

- Sustentar: Estabeleça um sistema para garantir a manutenção do 5S ao longo do tempo.

A implementação do 5S pode resultar em um aumento significativo na produtividade e na segurança no ambiente de trabalho.

4. Foco na Eliminação de Desperdícios

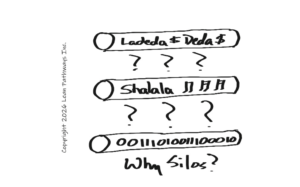

A eliminação de desperdícios é um dos pilares do Lean Manufacturing. Existem sete tipos clássicos de desperdícios: superprodução, espera, transporte, excesso de processamento, inventário, movimento e defeitos. Cada um desses desperdícios deve ser analisado e reduzido através de práticas Lean adequadas.

Para identificar desperdícios em sua organização, incentive os colaboradores a adotar uma mentalidade de melhoria contínua, onde todos são responsáveis por reportar e sugerir melhorias nos processos.

| Tipo de Desperdício | Descrição | Exemplo |

|---|---|---|

| Superprodução | Produzir mais do que o necessário | Produção de 100 unidades quando a demanda é de 50 |

| Espera | Tempo ocioso | Funcionários aguardando materiais |

| Transporte | Movimentação desnecessária de produtos | Refrigeradores sendo movidos entre galpões |

| Excesso de processamento | Processos desnecessários ou complexos | Formulários de pedidos duplicados |

| Inventário | Estoque excessivo de produtos | Produtos parados por longos períodos |

| Movimento | Movimentação excessiva dos colaboradores | Funcionários caminhando longas distâncias para buscar ferramentas |

| Defeitos | Erros que exigem retrabalho | Produtos que não atendem os padrões de qualidade |

5. Utilize Indicadores de Desempenho (KPIs)

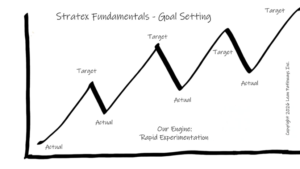

A medição e o acompanhamento de indicadores de desempenho são fundamentais para determinar o sucesso da implementação do Lean Manufacturing. Indicadores como OEE (Overall Equipment Effectiveness) são cruciais para monitorar a eficiência dos equipamentos e processos. O OEE considera três fatores principais: disponibilidade, desempenho e qualidade.

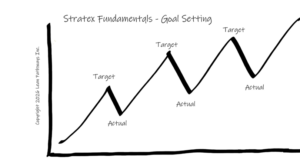

Uma análise detalhada de KPIs como OEE permitirá que você identifique áreas de melhoria e quantifique os avanços em sua jornada Lean. Lembre-se de que a coleta de dados deve ser contínua e os objetivos dos KPIs devem ser revisados regularmente em busca da melhoria contínua.

6. Implemente o Kaizen

Kaizen, que significa “mudança para melhor” em japonês, é uma filosofia que se concentra na melhoria contínua em todos os aspectos da organização. A implementação de iniciativas Kaizen pode envolver pequenas mudanças que, somadas, resultam em melhorias significativas.

Para incentivar uma cultura de Kaizen, promova sessões regulares de brainstorming e feedback onde os funcionários possam compartilhar ideias e sugestões. A colaboração entre diferentes departamentos também é vital para a troca de insights e experiências que podem inspirar melhorias em processos.

7. Introduza o TPM

O TPM (Total Productive Maintenance) é uma abordagem que busca melhorar a eficácia dos equipamentos através do envolvimento de todos os colaboradores. O foco está na prevenção de falhas e na manutenção autônoma, onde os operadores de máquinas são treinados para identificar e corrigir pequenos problemas antes que eles se tornem falhas significativas.

Implementar o TPM pode levar à redução de paradas não programadas e prolongar a vida útil dos equipamentos, resultando em um aumento geral da eficiência operacional. Além disso, o TPM promove uma maior sensação de responsabilidade entre os colaboradores, aumentando o engajamento e a moral da equipe.

8. Aplique o SMED

SMED (Single Minute Exchange of Die) é uma técnica desenvolvida para reduzir o tempo de troca de ferramentas ou configuração de máquinas, permitindo que as empresas realizem mudanças de produção de forma mais rápida e eficiente. Essa técnica é especialmente útil em ambientes de produção onde há variação frequente em produtos ou lotes pequenos.

Ao aplicar SMED, você pode aumentar a flexibilidade da produção e reduzir o tempo de espera, potencializando a capacidade de resposta da sua empresa às demandas do mercado. Para começar, analise o processo de troca de ferramentas e identifique etapas que podem ser realizadas paralelamente ou eliminadas.

9. Adote o Andon

O Andon é um sistema visual de comunicação utilizado para informar problemas de produção em tempo real, proporcionando uma resposta rápida. É comum ver painéis Andon em fábricas, onde luzes são acesas para indicar onde um problema ocorreu, permitindo que a equipe reaja imediatamente.

Adotar um sistema Andon pode melhorar a comunicação e acelerar a resolução de problemas, reduzindo o tempo de inatividade. Certifique-se de que todos os colaboradores sejam treinados no uso do Andon e compreendam a importância de reportar problemas rapidamente.

10. Implementar o Kanban

O Kanban é uma técnica que permite visualizar o fluxo de trabalho e otimizar a produção através de um sistema puxado. Ele utiliza cartões para representar tarefas e acompanhamento do progresso, garantindo que as equipes estejam sempre cientes do que precisa ser feito e quais tarefas estão em andamento.

A implementação do Kanban pode ajudar a identificar gargalos no processo e ajustar o fluxo de trabalho de forma mais eficiente. Ao adotar esta metodologia, você irá fortalecer a demais práticas Lean, criando um ciclo de melhoria contínua.

Checklists e Dicas Práticas para Iniciar

Abaixo, uma checklist para guiá-lo na implementação inicial do Lean Manufacturing:

- Defina claramente a missão e visão da sua jornada Lean.

- Realize um diagnóstico completo e identifique desperdícios.

- Eduque e envolva sua equipe nos conceitos Lean.

- Implemente o 5S e mantenha o ambiente organizado.

- Estabeleça KPIs e monitore o progresso.

- Adote práticas de Kaizen e incentive a melhoria contínua.

- Implemente TPM e treine os colaboradores para manutenção autônoma.

- Use SMED para otimizar as trocas de ferramentas.

- Utilize Andon para respostas rápidas a problemas.

- Adote Kanban para melhorar o fluxo de trabalho.

Perguntas Frequentes (FAQ)

1. O que é Lean Manufacturing?

Lean Manufacturing é uma filosofia de gestão que busca maximizar o valor ao cliente pela eliminação de desperdícios em processos.

2. Como o 5S pode ajudar na implementação do Lean?

O 5S organiza o ambiente de trabalho, reduzindo desperdícios e aumentando a eficiência.

3. Que indicadores são usados no Lean Manufacturing?

Indicadores como OEE e tempo de ciclo são fundamentais para monitorar a eficiência e a eficácia dos processos.

4. O que é Kaizen?

Kaizen é uma filosofia de melhoria contínua que envolve a participação de todos os colaboradores na busca por eficiência.

5. Como o TPM pode impactar a produção?

O TPM melhora a confiabilidade dos equipamentos e engaja os operadores na manutenção, reduzindo falhas e paradas.

6. O que é SMED e por que é importante?

SMED é uma técnica que visa reduzir o tempo de troca de ferramentas, aumentando a flexibilidade e a eficiência da produção.

7. Como funciona o sistema Andon?

O Andon é um sistema visual que alerta sobre problemas em tempo real, permitindo uma resposta imediata e eficaz.

Tendências e Avanços Futuros no Lean Manufacturing

Com o avanço da tecnologia e da digitalização, o Lean Manufacturing está evoluindo para integrar novas ferramentas como a IoT (Internet das Coisas) e a análise de big data. Esses avanços permitem um monitoramento em tempo real dos processos e uma análise mais aprofundada dos dados, resultando em decisões mais informadas e ágeis. A combinação de Lean Manufacturing com tecnologias emergentes pode criar um futuro mais eficiente e adaptável para as indústrias.

Ao final, a jornada pelo Lean Manufacturing se trata de transformação cultural e mentalidade. Ao adotar essas práticas, você não apenas melhorará seus processos, mas também criará um ambiente de trabalho mais harmonioso e produtivo.

Agora é a hora de aplicar tudo o que você aprendeu! Explore mais sobre Lean Manufacturing e veja como essas práticas podem beneficiar sua organização.

Assine agora

Clique abaixo e garanta sua vaga.

Publicar comentário