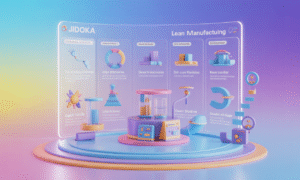

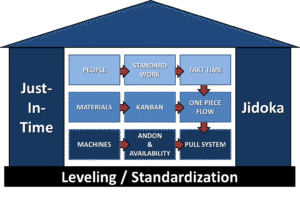

Vivemos em uma era onde a eficiência e a eficácia são ingredientes cruciais para o sucesso de qualquer negócio. A eliminação de desperdícios, entendida como um dos pilares fundamentais do lean manufacturing, pode transformar a maneira como sua empresa opera e impactar diretamente a sua lucratividade. Neste artigo, vamos explorar as várias facetas da eliminação de desperdícios e como ela se conecta a várias práticas de gestão e melhoria contínua, como 5S, OEE, Kaizen, TPM, SMED, Andon, e Kanban. Prepare-se para descobrir como a aplicação dessas metodologias não apenas melhora processos, mas também gera um aumento significativo nos lucros.

O Que É a Eliminação de Desperdícios?

A eliminação de desperdícios se refere a qualquer atividade, recurso ou tempo que não agrega valor ao produto ou serviço oferecido pela empresa. Essa abordagem é central no lean manufacturing, que busca não apenas reduzir custos, mas também melhorar a qualidade e aumentar a satisfação do cliente. O primeiro passo para implementar a eliminação de desperdícios em sua empresa é identificar as áreas onde os desperdícios ocorrem. Estes podem incluir:

- Tempo de espera

- Excesso de produção

- Transporte desnecessário

- Processos incorretos

- Inventários excessivos

- Defeitos

Reconhecer e eliminar esses desperdícios pode levar a melhorias substanciais na eficiência operacional e, consequentemente, ao aumento do lucro.

Impacto Financeiro da Eliminação de Desperdícios

Implementar práticas de eliminação de desperdícios pode resultar em economias significativas. Um estudo da Lean Enterprise Institute revelou que empresas que adotam metodologias lean podem reduzir custos operacionais em até 30%. Isso ocorre porque a eliminação de desperdícios não só corta gastos, mas também aumenta a produtividade, permitindo que as empresas entreguem mais valor ao cliente sem aumentar custos.

A seguir, vamos explorar algumas das ferramentas e metodologias que podem ser usadas para alcançar a eliminação de desperdícios.

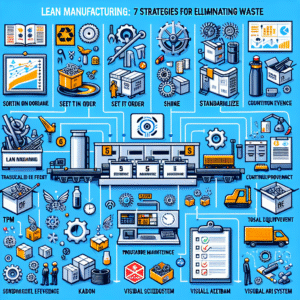

Ferramentas Essenciais para a Eliminação de Desperdícios

5S

O 5S é uma metodologia que visa criar e manter um ambiente de trabalho organizado e eficiente. Os cinco passos que compõem esta abordagem são:

- Classificar (Seiri)

- Ordenar (Seiton)

- Limpar (Seiso)

- Padronizar (Seiketsu)

- Manter (Shitsuke)

Implementar o 5S ajuda a eliminar desperdícios de tempo e a criar um ambiente de trabalho mais eficiente, propiciando um aumento da produtividade e melhoria da qualidade.

OEE (Overall Equipment Effectiveness)

O OEE é uma métrica que avalia a eficácia geral do equipamento. Esta ferramenta permite identificar e quantificar perdas, proporcionando insights valiosos para a eliminação de desperdícios. Medir OEE envolve três fatores principais: disponibilidade, desempenho e qualidade do equipamento. Com essa análise, as empresas podem focar em melhorias específicas que impactam diretamente o lucro.

Kaizen

O Kaizen, que significa “mudança para melhor”, é um conceito importante dentro do lean manufacturing. Ele promove a melhoria contínua em todos os níveis da organização. A filosofia Kaizen incentiva todos os colaboradores a buscar formas de eliminar desperdícios e melhorar processos regularmente. Estudos demonstram que a implementação de práticas Kaizen pode resultar em melhorias de até 50% na eficiência, impactando positivamente os lucros da empresa.

TPM (Total Productive Maintenance)

O TPM é um método que envolve todos os colaboradores na manutenção do equipamento, visando maximizar a produção ao reduzir o tempo parado. O TPM ajuda a identificar, analisar e eliminar falhas e desperdícios em toda a linha de produção. Com uma abordagem proativa, as empresas podem evitar problemas antes que eles afetem a produção e, consequentemente, os lucros.

SMED (Single-Minute Exchange of Die)

O SMED é uma técnica que visa reduzir o tempo de setup de máquinas. Isso permite que as empresas realizem trocas de produção mais rápidas, minimizando o tempo de inatividade e aumentando a flexibilidade. Ao reduzir o tempo de troca, as empresas podem atender a demanda de forma mais eficiente, aumentando assim as oportunidades de lucro.

Andon

O sistema Andon é uma ferramenta visual que alerta os operadores sobre problemas de produção. Esse alerta imediato permite que os problemas sejam resolvidos rapidamente, evitando que pequenos problemas se tornem grandes desperdícios. A implementação do Andon pode melhorar significativamente o tempo de resposta da equipe, resultando em operações mais suaves e lucrativas.

Kanban

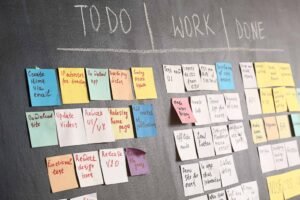

O Kanban é um sistema de gestão que ajuda a controlar e gerenciar o fluxo de trabalho. Ele fornece um método visual para gerenciar tarefas, permitindo que os colaboradores vejam o progresso em tempo real e identifiquem gargalos. Com a implementação do Kanban, as empresas podem melhorar a eficiência do fluxo de trabalho, resultando em uma produção mais ágil e na eliminação de desperdícios.

Checklist para Implementação de Práticas de Eliminação de Desperdícios

Para implementar com sucesso a eliminação de desperdícios em sua empresa, siga este checklist:

- Identificar as áreas onde ocorrem desperdícios

- Definir métricas claras para medir o impacto das mudanças

- Instruir e treinar a equipe sobre práticas lean manufacturing

- Estabelecer um cronograma para a implementação das ferramentas e práticas

- Monitorar continuamente os resultados e ajustar as práticas conforme necessário

- Criar uma cultura de melhoria contínua com a equipe

Estatísticas e Resultados Reais de Empresas que Adotaram Lean Manufacturing

Estudos demonstram que empresas que adotaram o lean manufacturing e a eliminação de desperdícios conseguiram aumentar sua produtividade em até 35%. Um exemplo notável é a Toyota, que implementou com sucesso o sistema de produção enxuta, resultando em uma redução significativa de custos e aumento na satisfação do cliente.

Além disso, uma pesquisa realizada pela ProQuest revelou que a aplicação de metodologias lean resultou em uma redução de 20% nos custos operacionais em diversas indústrias, destacando a eficácia da eliminação de desperdícios na maximização dos lucros.

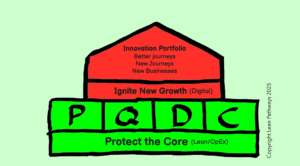

Tendências e Avanços Futuros em Lean Manufacturing

Com o avanço da tecnologia, o lean manufacturing está evoluindo para incorporar novas ferramentas digitais e análises de dados. Tecnologias como a Internet das Coisas (IoT) e Inteligência Artificial estão se integrando ao processo de produção, proporcionando insights em tempo real que ajudam a identificar desperdícios rapidamente.

Além disso, a automação está ganhando destaque, permitindo que as empresas ajustem rapidamente seus processos de produção com base nas demandas do mercado. Isso não apenas agiliza a fabricação, mas também ajuda a minimizar desperdícios, criando um ciclo de melhoria contínua que beneficia diretamente os lucros.

Perguntas Frequentes sobre Eliminação de Desperdícios

O que é o lean manufacturing?

O lean manufacturing é um conjunto de práticas que visa maximizar valor para o cliente, eliminando desperdícios e melhorando continuamente os processos produtivos.

Quais são os principais tipos de desperdícios a serem eliminados?

Os principais tipos de desperdícios incluem tempo de espera, excesso de produção, transporte desnecessário, processos incorretos, inventários excessivos e defeitos.

Como o 5S pode ajudar na eliminação de desperdícios?

O 5S cria um ambiente de trabalho organizado e eficiente, reduzindo o tempo perdido e melhorando a produtividade e a qualidade.

Qual é a importância do OEE?

O OEE permite que as empresas identifiquem e quantifiquem perdas, ajudando a focar melhorias que afetam diretamente a lucratividade.

Como implementar o Kaizen na empresa?

Para implementar o Kaizen, crie uma cultura de melhoria contínua, incentivando todos os colaboradores a sugerir e implementar mudanças que possam eliminar desperdícios.

Qual é o impacto do TPM nos processos produtivos?

O TPM maximiza a eficiência do equipamento, reduzindo o tempo de inatividade e melhorando a produção.

Como o Kanban ajuda na gestão de fluxo de trabalho?

O Kanban fornece um método visual que permite uma melhor gestão das tarefas e identificação de gargalos, resultando em um fluxo de trabalho mais ágil.

Conclusão

A eliminação de desperdícios é fundamental para maximizar o lucro da sua empresa. Através das práticas de lean manufacturing e a aplicação de metodologias como 5S, OEE, Kaizen, TPM, SMED, Andon e Kanban, é possível transformar processos e conduzir sua empresa a um novo patamar de eficiência e lucratividade. Agora é hora de aplicar estes conceitos na prática e observar a evolução do seu negócio.

Para mais informações sobre como aplicar o lean manufacturing em sua empresa, explore nossos outros artigos e recursos disponíveis em nosso blog. Juntos, podemos construir um futuro mais eficiente e lucrativo.

Assine agora

Clique abaixo e garanta sua vaga.

Publicar comentário