As 6 Grandes Perdas do Lean

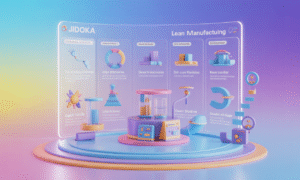

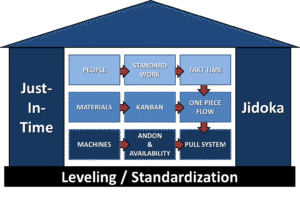

O Lean Manufacturing é uma filosofia de gestão focada na maximização do valor e na eliminação de desperdícios. Neste contexto, as seis grandes perdas do Lean, conhecidas como “Six Big Losses”, são fundamentais para entender como as organizações podem aprimorar sua eficiência e aumentar a produtividade. Essas perdas abrangem desde a ociosidade de máquinas até defeitos nos produtos, refletindo diretamente na performance operacional, no OEE (Overall Equipment Effectiveness) e no Takt Time. Ao longo deste artigo, você aprenderá sobre cada uma dessas perdas e como abordagens como Kaizen, 5S, VSM (Value Stream Mapping), Kanban, Poka-Yoke, e TPM (Total Productive Maintenance) podem mitigar seus impactos.

Por que as Seis Grandes Perdas são Importantes?

Compreender as Seis Grandes Perdas é vital para os profissionais de Lean Manufacturing e Six Sigma. Essas perdas afetam diretamente o fluxo de produção e a satisfação do cliente. Além disso, ao abordá-las, as empresas não apenas otimizam seus processos, mas também promovem uma cultura de melhoria contínua. A redução dessas perdas se traduz em ganhos financeiros e em uma operação mais ágil e responsiva às demandas do mercado.

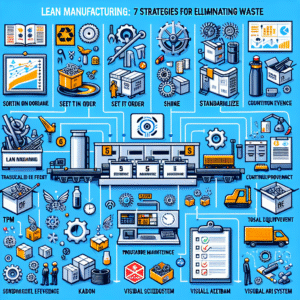

Examinando as Seis Grandes Perdas

- Desperdício de Tempo de Parada: Refere-se ao tempo em que as máquinas não estão operando devido a falhas ou manutenção. Isso pode ser minimizado através do uso de TPM.

- Desperdício de Tempo de Transporte: O movimento desnecessário de materiais entre processos pode gerar atrasos. A implementação do Kanban pode ajudar a organizar e otimizar o fluxo de materiais.

- Desperdício de Processamento: Inclui etapas desnecessárias ou excessivas no processo de produção. O VSM é uma ferramenta eficaz para identificar e eliminar esses processos.

- Desperdício de Estoque: Estoque excessivo resulta em custos de armazenamento e risco de obsolescência. A abordagem Just-in-Time (JIT) pode ser aplicada para otimizar os níveis de estoque.

- Desperdício de Movimento: Movimentos desnecessários dos operadores reduzem a eficiência. O 5S é crucial para manter as áreas de trabalho organizadas e eficientes.

- Desperdício de Defeitos: Produzir itens com defeitos gera retrabalho e desperdício de recursos. O Poka-Yoke ajuda a prevenir erros antes que eles ocorram.

Checklist para Identificação das Seis Grandes Perdas

Utilize o checklist abaixo para identificar as Seis Grandes Perdas em sua organização:

- A sua linha de produção apresenta paradas frequentes? (Sim/Não)

- Os materiais precisam ser transportados frequentemente entre diferentes áreas? (Sim/Não)

- Existem etapas no processo que parecem desnecessárias ou redundantes? (Sim/Não)

- Você tem estoque armazenado que não é movimentado regularmente? (Sim/Não)

- A sua equipe realiza movimentos repetitivos e desnecessários? (Sim/Não)

- Quantos produtos com defeitos você tem em média por período? (Sim/Não)

Responder “Sim” a qualquer uma dessas perguntas indica a presença de desperdícios que podem ser abordados com práticas de Lean e Six Sigma.

Desperdício de Tempo de Parada

O desperdício de tempo de parada ocorre quando uma máquina ou equipamento não está em operação por motivos imprevistos. Isso pode incluir falhas mecânicas, falta de materiais ou até mesmo espera por manutenção. Para combater este tipo de perda, o Total Productive Maintenance (TPM) é uma abordagem eficaz. O TPM envolve todos os colaboradores na manutenção preventiva e corretiva, ajudando a garantir que os equipamentos estejam sempre prontos para operar.

Implementar um programa de TPM não apenas reduz as paradas, mas também promove a responsabilização dos operadores, que se tornam mais conscientes da importância de manter a máquina em bom funcionamento. Ao conseguir controlar essas paradas, a eficiência geral da produção (OEE) aumenta significativamente.

Desperdício de Tempo de Transporte

O tempo de transporte gasto na movimentação de materiais entre áreas diferentes do processo produtivo pode ser um grande responsável pela ineficiência. Essa perda muitas vezes ocorre devido ao layout inadequado das instalações, que não favorece um fluxo de trabalho contínuo. Para resolver isso, a técnica Kanban pode ser uma solução. O Kanban ajuda a visualizar o fluxo de materiais e a gerir o estoque de forma mais eficiente, reduzindo o tempo de transporte.

Além disso, a análise de Value Stream Mapping (VSM) permite identificar pontos de estrangulamento e propor melhorias. O VSM fornece uma visão clara de como os materiais se movem pela produção, permitindo otimizar o fluxo e reduzir o desperdício.

Desperdício de Processamento

Desperdício de processamento refere-se a atividades que não agregam valor ao produto. Isso pode incluir etapas excessivas ou redundantes na linha de produção. Identificar esses passos desnecessários é crucial. Aqui, o VSM pode novamente ser aplicado para mapear cada etapa do processo e ver se todas realmente são necessárias. Ao eliminar estas etapas, você não só melhora a eficiência, mas também acelera o tempo de entrega.

Desperdício de Estoque

A gestão inadequada de estoques pode levar a excessos que ocupam espaço e aumentam custos. Isso ocorre principalmente quando a produção é feita sem uma demanda real, resultando em Muda (desperdício). Para mitigar isso, a filosofia Just-in-Time (JIT) é aplicada. Com JIT, a produção é ajustada à demanda real, reduzindo assim os níveis de estoque e os custos associados.

Implementar JIT requer um planejamento cuidadoso e um entendimento profundo das necessidades dos clientes, mas o retorno pode ser significativo na redução de desperdícios.

Desperdício de Movimento

O desperdício de movimento refere-se a movimentos desnecessários feitos pelos operadores durante o trabalho. Isso pode incluir pegar ferramentas ou materiais que estão fora de alcance ou desorganização das estações de trabalho. A técnica 5S é uma solução poderosa para este problema. Ao organizar o ambiente de trabalho e assegurar que tudo está em seu devido lugar, a produtividade dos operadores aumenta, e o tempo gasto em movimentação é reduzido.

Desperdício de Defeitos

Produzir itens defeituosos não apenas gera prejuízo financeiro, mas também afeta a moral da equipe e a satisfação do cliente. O Poka-Yoke é uma técnica que visa evitar erros antes que eles ocorram. Em vez de corrigir produtos defeituosos, o Poka-Yoke busca prevenir que eles sejam produzidos. A implementação de dispositivos de controle, que alertam operadores sobre possíveis erros, pode reduzir drasticamente a taxa de defeitos.

Tendências Futuras e Avanços Tecnológicos

As tendências em Lean Manufacturing estão cada vez mais ligadas à digitalização e ao uso de tecnologias emergentes como IoT (Internet das Coisas) e Inteligência Artificial. Essas tecnologias oferecem ferramentas poderosas para monitorar e analisar dados em tempo real, permitindo que as empresas identifiquem rapidamente onde as perdas estão ocorrendo. A automatização também contribui significativamente para a eliminação de desperdícios, aumentando a eficiência de produção.

Perguntas Frequentes

- O que são as Seis Grandes Perdas do Lean? As Seis Grandes Perdas são categorias de desperdício que incluem tempo de parada, transporte, processamento, estoque, movimento e defeitos.

- Como posso implementar TPM? O TPM envolve treinamento de operadores e a criação de processos para manutenção preventiva, assegurando que equipamentos estejam sempre prontos para uso.

- Qual é a diferença entre Lean e Six Sigma? Lean foca na eliminação de desperdícios, enquanto Six Sigma se concentra na redução de variabilidade e melhoria da qualidade.

- O que é Poka-Yoke? Poka-Yoke é uma técnica que visa prevenir erros antes que eles ocorram, utilizando dispositivos que alertam operadores.

- Como o Kanban ajuda na redução de desperdícios? O Kanban visualiza o fluxo de trabalho e ajuda a gerenciar o estoque, reduzindo o tempo de transporte e melhorando a eficiência.

- O que é Takt Time? Takt Time é o tempo necessário para produzir um item para atender à demanda do cliente. Ele é uma medida crucial para balancear a carga de trabalho.

- Como a digitalização impacta o Lean Manufacturing? A digitalização permite monitoramento em tempo real e análise de dados, facilitando a identificação de desperdícios e a tomada de decisões mais informadas.

Reduzir as Seis Grandes Perdas do Lean não é apenas uma meta, mas um caminho para a excelência operacional. Ao entender e abordar cada uma dessas perdas, as empresas podem liberar seu verdadeiro potencial e se destacar no mercado competitivo atual. Explore ferramentas como Kaizen, 5S, VSM, Kanban, Poka-Yoke e TPM, e inicie sua jornada rumo à melhoria contínua.