5S e TPM: O Guia Completo para uma Indústria Organizada

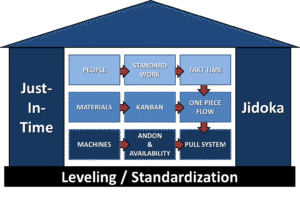

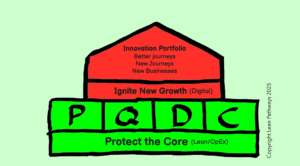

A organização e a eficiência são pilares fundamentais para qualquer indústria que busca excelência. Neste guia completo sobre 5S e TPM, você descobrirá como essas metodologias se interconectam com conceitos de Lean Manufacturing, Seis Sigma, e Gestão da Qualidade. O 5S fornece uma base sólida para a organização do ambiente de trabalho, enquanto o TPM (Manutenção Produtiva Total) melhora a eficácia dos equipamentos. Através deste artigo, vamos explorar como implementar essas práticas pode levar sua indústria a um novo patamar de produtividade e qualidade. Portanto, siga-nos nesta jornada e aprenda a transformar seu ambiente de trabalho!

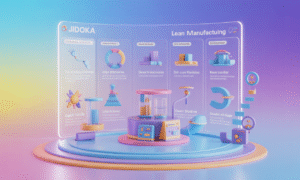

O que é 5S?

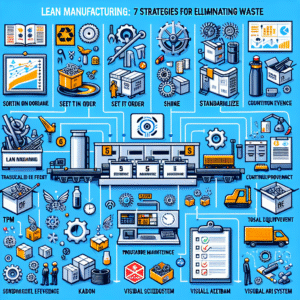

O 5S é uma metodologia japonesa que visa a organização e o padrão de um ambiente de trabalho. Este método é dividido em cinco etapas: Seiri (Classificar), Seiton (Organizar), Seiso (Limpar), Seiketsu (Padronizar) e Shitsuke (Sustentar). A implementação do 5S traz inúmeros benefícios, como a redução de desperdícios, aumento da produtividade e melhoria nas condições de trabalho. Além disso, ao focar na organização, as equipes encontram mais facilmente as ferramentas e informações necessárias, o que contribui significativamente para a eficiência operacional.

Por exemplo, ao aplicar o Seiri, uma equipe pode identificar materiais desnecessários que podem ser descartados, aumentando a eficiência ao liberar espaço. O Seiton, por sua vez, garante que cada item tenha seu lugar definido, evitando a perda de tempo em busca de ferramentas. Portanto, o 5S é uma excelente maneira de iniciar uma jornada de melhoria contínua dentro de uma indústria, criando um ambiente mais produtivo e seguro.

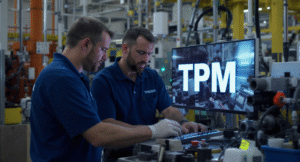

O que é TPM?

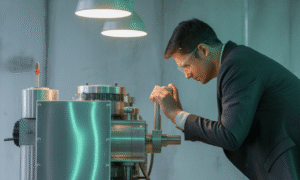

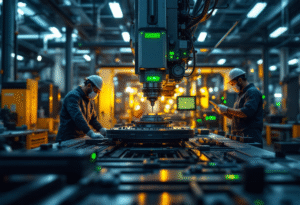

O TPM, ou Manutenção Produtiva Total, é uma metodologia que visa maximizar a eficácia do equipamento. Sua abordagem se concentra na proatividade em vez da reatividade, envolvendo todos os colaboradores na manutenção e operação dos equipamentos. Com o TPM, empresas buscam reduzir paradas inesperadas e melhorar a qualidade da produção, contribuindo diretamente para a redução de custos e aumento da eficiência. A implementação do TPM é essencial para empresas que desejam manter altos níveis de produtividade.

Um ponto importante do TPM é a capacitação dos colaboradores. Eles devem ser treinados para lidar com os equipamentos de forma eficiente, participando ativamente do monitoramento e da sua manutenção. Com isso, o TPM promove uma cultura de responsabilidade compartilhada, resultando em um ambiente de trabalho mais colaborativo e produtivo.

A Intersecção entre 5S e TPM

Quando implementadas juntas, as metodologias 5S e TPM criam um ciclo virtuoso que impulsiona a eficiência operacional. O 5S prepara o ambiente para o TPM, criando uma infraestrutura que facilita o acesso às máquinas e ferramentas. Assim, a organização promovida pelo 5S potencializa os esforços do TPM, tornando a manutenção mais eficaz e menos onerosa. Além disso, a prática do 5S ajuda a identificar rapidamente problemas de manutenção, permitindo uma resposta mais ágil e efetiva.

Por exemplo, em uma fábrica de componentes eletrônicos, a aplicação do 5S pode levar a uma clara identificação de áreas que precisam de manutenção. Com uma organização adequada, os operadores conseguem visualizar mais facilmente falhas e solicitar manutenção, resultando em menos paradas e maior produtividade.

Benefícios do 5S e TPM na Indústria

A adoção do 5S e TPM gera um impacto positivo em diversas áreas dentro da indústria. Primeiramente, a redução de desperdícios direta e indiretamente relacionada à organização e à manutenção preventiva leva a uma melhoria significativa nos resultados financeiros. Além disso, essas práticas aumentam a moral da equipe, uma vez que um ambiente organizado e bem mantido proporciona satisfação no trabalho.

Outro benefício importante é a melhoria na qualidade do produto. A combinação do 5S e TPM ajuda a minimizar erros, uma vez que um ambiente bem organizado e equipamentos funcionalmente otimizados resultam em menos variabilidade no processo de produção. Assim, a capabilidade de processo é aprimorada, contribuindo para a redução do DPMO (Defeitos Por Milhão de Oportunidades). Em resumo, quando uma indústria adota essas práticas, ela não apenas melhora a eficiência, mas também entrega produtos com maior qualidade e confiabilidade.

Implementando 5S e TPM: Passo a Passo

Para implementar efetivamente o 5S e o TPM em sua indústria, é essencial seguir um plano estruturado. Aqui está um checklist prático:

- Treinamento da Equipe: Capacite os colaboradores sobre os conceitos e a importância do 5S e TPM.

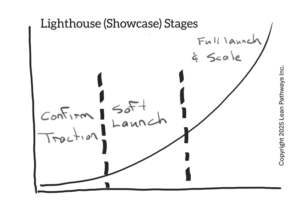

- Planejamento: Crie um cronograma para as atividades de implementação e escolha um local piloto.

- Aplicação do 5S: Comece aplicando cada abordagem do 5S, garantindo que todos os envolvidos participem ativamente.

- Implementação do TPM: Envolva todos os colaboradores na responsabilidade pela manutenção dos equipamentos.

- Avaliações Regulares: Realize auditorias frequentes para avaliar a eficácia das práticas implementadas.

Ferramentas da Qualidade e Sua Relação com 5S e TPM

As ferramentas da qualidade são essenciais para sustentar práticas de 5S e TPM. Essas ferramentas, como as 7 ferramentas da qualidade, incluem o Diagrama de Ishikawa, o Gráfico de Controle e o Fluxograma, que podem ajudar a identificar e resolver problemas de forma eficiente. O uso dessas ferramentas promove um entendimento mais profundo dos processos, contribuindo para a melhoria contínua.

Além disso, o DMAIC, parte da abordagem Seis Sigma, permite que as indústrias analisem e melhorem seus processos utilizando dados. Ao combinar as ferramentas da qualidade com os princípios do Lean Six Sigma, as empresas podem alcançar altos níveis sigma, resultando em um cálculo sigma mais favorável e produtos de qualidade superior.

FAQs sobre 5S e TPM

Se você ainda tem dúvidas sobre a implementação do 5S e TPM, confira as perguntas frequentes a seguir:

- O 5S é aplicável a qualquer tipo de indústria?

Sim, o 5S pode ser aplicado em qualquer ambiente de trabalho, independentemente do setor. - Qual é a diferença entre 5S e TPM?

O 5S foca na organização do espaço de trabalho, enquanto o TPM se concentra na manutenção e eficiência dos equipamentos. - Como medir a eficácia do 5S?

Utilize indicadores de desempenho como tempo de busca de ferramentas, taxa de acidentes e feedback dos colaboradores. - Quais são os custos associados à implementação do TPM?

Os custos variam, mas geralmente incluem treinamento, equipamentos e possíveis ajustes nos processos. - É necessário ter certificações para aplicar o TPM?

Embora não seja obrigatório, certificações Six Sigma podem fortalecer a aplicação das metodologias.

Conclusão

O 5S e o TPM são ferramentas poderosas que podem transformar seu ambiente de trabalho e impulsionar a produtividade da sua indústria. Ao adotar essas metodologias, você não apenas otimiza processos, mas também cria um ambiente colaborativo que promove a melhoria contínua. Portanto, aproveite este guia para iniciar sua jornada rumo à excelência operacional. Explore mais sobre certificações de qualidade e busque informações adicionais sobre Lean Six Sigma para aprimorar seus conhecimentos e práticas.

| Fase | Descrição | Benefícios |

|---|---|---|

| Seiri | Classificar materiais e equipamentos | Reduz desperdícios |

| Seiton | Organizar de forma acessível | Aumenta a eficiência |

| Seiso | Limpar o ambiente de trabalho | Melhora a segurança |

| Seiketsu | Padronizar processos | Consistência na qualidade |

| Shitsuke | Sustentar e manter as práticas | Comprometimento da equipe |

Inicie agora mesmo sua jornada de implementação do 5S e TPM e transforme sua indústria em um exemplo de eficiência e organização!