Fluxo Contínuo: como reduzir gargalos e aumentar a eficiência

O conceito de fluxo contínuo é fundamental para a implementação eficaz da produção enxuta e o sucesso na manufatura enxuta. Compreender como reduzir gargalos é essencial para aumentar a eficiência e a competitividade em ambientes industriais. Neste artigo, exploraremos o que é Lean Manufacturing, os seus princípios e exemplos práticos que podem ser aplicados na indústria moderna. Portanto, continue lendo para descobrir como você pode transformar sua linha de produção!

O que é Lean Manufacturing?

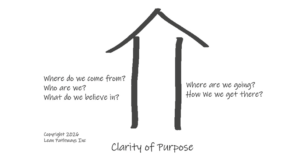

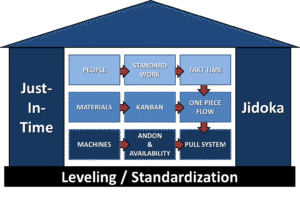

O Lean Manufacturing, ou manufatura enxuta, é uma abordagem que visa eliminar desperdícios e maximizar o valor entregue ao cliente. Em essência, o foco dessa metodologia é criar um fluxo de produção que minimize perdas de tempo, recursos e materiais. Portanto, os princípios do Lean Manufacturing incluem a identificação e eliminação de atividades que não agregam valor ao produto final.

Além disso, o Lean Manufacturing é uma filosofia que promove a melhoria contínua. Em resumo, busca-se constantemente maneiras de simplificar processos, tornando-os mais eficientes. Essa abordagem tem se mostrado eficaz em diversas indústrias, desde automotiva até serviços. Exemplos de Lean Manufacturing incluem o uso de células de trabalho, Kanban e outras ferramentas de gestão visual que ajudam a monitorar e otimizar o fluxo de produção.

Importância do Fluxo Contínuo na Indústria

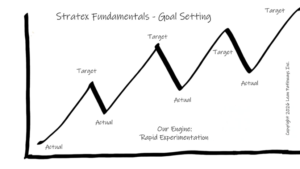

Um fluxo contínuo na produção é vital para manter a eficiência. Quando as etapas de um processo de produção estão interligadas, torna-se mais fácil identificar onde os gargalos ocorrem. Esses gargalos podem resultar em atrasos, aumento de custos e baixa satisfação do cliente. Portanto, é crucial implementar estratégias que garantam um fluxo de trabalho suave e constante.

Fluxo contínuo significa que os produtos se movem pela linha de produção sem interrupções. Isso melhora não apenas a eficiência, mas também a qualidade, pois cada etapa do processo é monitorada com atenção. Quando se garantir um fluxo contínuo, a produção se torna previsível e confiável, permitindo que as empresas atendam melhor às demandas do mercado.

Identificando e Reduzindo Gargalos

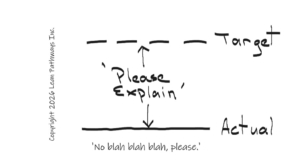

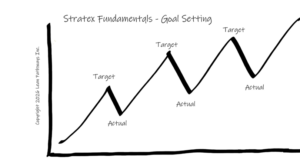

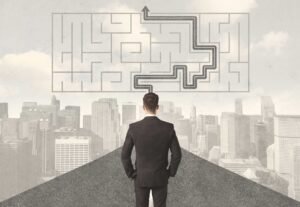

A identificação de gargalos é o primeiro passo para melhorar o fluxo contínuo. Um gargalo é uma etapa do processo que limita a capacidade total de produção. Para descobrir onde esses pontos problemáticos estão, considere os seguintes passos:

- Realize um mapeamento do fluxo de valor (VSM);

- Analise dados de produção e tempos de ciclo;

- Observe a linha de produção em ação;

- Converse com os operadores para obter insights;

Uma vez que você tenha identificado os gargalos, pode-se aplicar várias técnicas para reduzi-los. Algumas delas incluem:

- Reorganização das estações de trabalho;

- Treinamento dos operadores para aumentar a flexibilidade;

- Adoção de ferramentas e tecnologias que possam automatizar tarefas;

- Implementação de melhorias contínuas com feedback regular.

Essas abordagens não apenas ajudam a eliminar gargalos, mas também incentivam uma cultura de melhoria contínua dentro da equipe, alinhando-se aos princípios do Lean Manufacturing.

Aplicando Lean Manufacturing na Prática

Para aplicar o Lean Manufacturing efetivamente, é importante entender suas ferramentas e técnicas. Vamos explorar algumas ferramentas e exemplos práticos na indústria:

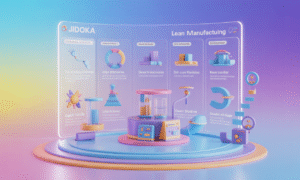

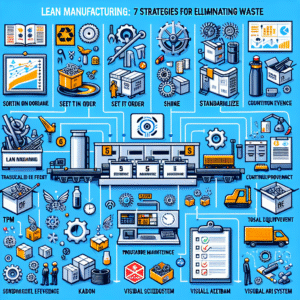

5S

O 5S é uma metodologia que foca na organização do ambiente de trabalho. Os cinco passos (seiri, seiton, seiso, seiketsu, shitsuke) promovem um espaço de trabalho limpo e eficiente. Muitos exemplos de sucesso utilizam o 5S como ponto de partida para a implementação de práticas enxutas.

Kanban

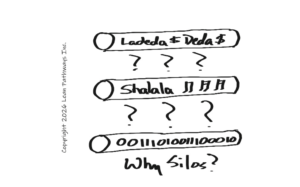

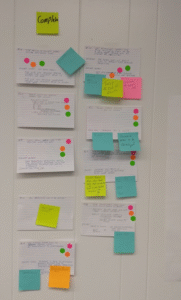

O Kanban é um sistema visual que ajuda a controlar o fluxo de materiais e informações. Ao limitar o trabalho em progresso, o Kanban garante que as equipes se concentrem nas tarefas mais importantes, reduzindo assim o tempo de espera e aumentando a eficiência geral.

Kaizen

O conceito de Kaizen refere-se à melhoria contínua. Com pequenas mudanças implementadas regularmente, as equipes podem alcançar grandes resultados ao longo do tempo. Um exemplo de Kaizen pode ser visto em uma fábrica que, após revisar seus processos, decide implementar um novo layout de produção que reduz significativamente o tempo de movimentação dos trabalhadores.

Tabela de Comparação de Ferramentas Lean

| Ferramenta | Objetivo | Exemplo Prático |

|---|---|---|

| 5S | Organização e eficiência do espaço de trabalho | Fábrica de eletrônicos organiza seu chão de fábrica com o método 5S |

| Kanban | Controle do fluxo de trabalho | Supermercados utilizam Kanban para gestão de estoques |

| Kaizen | Melhoria contínua | Equipe de manutenção identifica falhas e propõe soluções semanais |

Benefícios do Fluxo Contínuo e da Manufatura Enxuta

A adoção do fluxo contínuo e dos princípios do Lean Manufacturing traz diversos benefícios, como:

- Redução de desperdícios e custos;

- Aumento da qualidade do produto;

- Maior satisfação do cliente;

- Flexibilidade para atender a mudanças no mercado;

- Melhoria na moral dos funcionários.

Esses benefícios demonstram que a implementação de um fluxo contínuo não é apenas uma melhoria operacional, mas uma estratégia que pode transformar toda a organização.

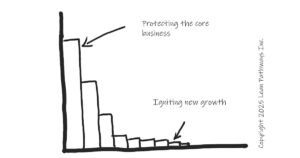

Tendências Futuras no Fluxo Contínuo e Lean Manufacturing

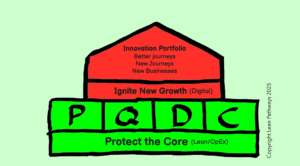

O futuro da manufatura enxuta está intimamente ligado à transformação digital e à Indústria 4.0. Tecnologias como IoT, inteligência artificial e análise de dados estão se tornando parte integrante da produção enxuta. Portanto, as empresas que adotarem essas inovações estarão mais bem posicionadas no mercado.

Além disso, o uso de tecnologias de automação ajudará a otimizar ainda mais o fluxo contínuo. Com a adoção de máquinas e sistemas que se comunicam entre si, as empresas poderão identificar gargalos em tempo real e ajustar os processos instantaneamente.

Perguntas Frequentes

O que é Lean Manufacturing?

É uma abordagem que busca eliminar desperdícios e maximizar o valor do cliente.

Como posso identificar gargalos em minha produção?

Utilize mapeamento do fluxo de valor e análise de dados de produção.

Quais são os principais princípios do Lean Manufacturing?

Foco na melhoria contínua, eliminação de desperdícios e valorização do cliente.

Que ferramentas são utilizadas no Lean Manufacturing?

5S, Kanban e Kaizen são algumas das ferramentas mais comuns.

Quais são as vantagens de um fluxo contínuo?

Aumento da eficiência, redução de custos e melhoria na qualidade dos produtos.

Como a tecnologia influencia o Lean Manufacturing?

Ferramentas digitais ajudam no monitoramento e otimização dos processos.

O que é produção enxuta?

É uma estratégia que visa a eficiência máxima na produção, eliminando desperdícios.

Conclusão

Reduzir gargalos e implementar um fluxo contínuo é essencial para qualquer empresa que deseja se manter competitiva na era da manufatura enxuta. Com a aplicação dos princípios do Lean Manufacturing, você pode transformar sua produção e atingir níveis elevados de eficiência. Portanto, comece a aplicar essas técnicas em sua indústria e observe as melhorias. Explore mais sobre essas práticas e ferramentas e não hesite em buscar mais informações sobre manufatura enxuta para potencializar suas operações!