Lean Manufacturing: 5 Ferramentas Essenciais para a Gestão da Qualidade

Nos dias de hoje, a qualidade industrial é um dos pilares fundamentais para o sucesso de qualquer negócio. O conceito de Lean Manufacturing surge como uma metodologia eficaz para otimizar processos produtivos, minimizando desperdícios e maximizando a produtividade. Este artigo irá explorar cinco ferramentas essenciais da gestão da qualidade que se integram perfeitamente ao Lean Manufacturing, proporcionando uma base sólida para a melhoria contínua e o alinhamento com as normas da ISO 9001.

Ao longo do texto, discutiremos como cada uma dessas ferramentas pode ser aplicada de maneira prática, demonstrando sua importância na condução de uma auditoria interna eficaz e na melhoria do processo produtivo. Prepare-se para um mergulho profundo nas estratégias que podem transformar a sua operação industrial e garantir resultados consistentes e de alta qualidade.

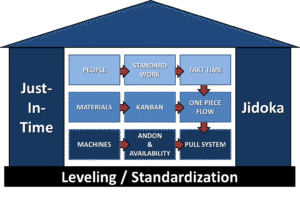

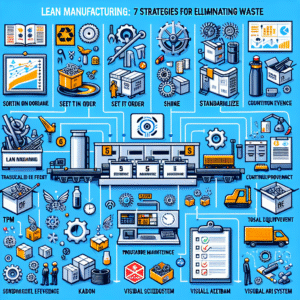

O que é Lean Manufacturing?

O Lean Manufacturing é uma abordagem de gestão que visa eliminar desperdícios e aumentar a eficiência nos processos produtivos. Originado na Toyota, este modelo se baseia em princípios que promovem a melhoria contínua e a busca pela excelência. O impacto do Lean vai além da redução de custos; ele proporciona uma colaboração mais estreita entre equipes e uma cultura organizacional voltada para resultados.

Um dos seus principais objetivos é agregar valor ao produto final, focando nas necessidades do cliente. Isso é conseguido através da identificação e eliminação de atividades que não agregam valor, otimizando assim os recursos disponíveis e melhorando a qualidade industrial.

Ferramenta 1: 5S

O 5S é uma ferramenta fundamental do Lean Manufacturing que busca organizar o ambiente de trabalho de forma eficiente. O seu nome deriva das cinco etapas em japonês: Seiri (Classificar), Seiton (Organizar), Seiso (Limpar), Seiketsu (Padronizar) e Shitsuke (Sustentar).

- Classificar (Seiri): Separar itens necessários dos desnecessários.

- Organizar (Seiton): Dispor os itens de forma que sejam facilmente acessíveis.

- Limpar (Seiso): Manter o local de trabalho limpo e seguro.

- Padronizar (Seiketsu): Estabelecer normas para a manutenção das três primeiras etapas.

- Sustentar (Shitsuke): Criar a disciplina para manter os padrões.

A implementação do 5S não só melhora a organização do espaço de trabalho, mas também reduz o tempo de busca e aumenta a eficiência da equipe, contribuindo para uma melhor auditoria interna e conformidade com a ISO 9001.

Ferramenta 2: Kaizen

O Kaizen é um conceito japonês que significa “mudança para melhor”. Esta ferramenta de melhoria contínua incentiva todos os funcionários a contribuírem com sugestões para a melhoria diária do processo produtivo.

As práticas de Kaizen podem incluir:

- Eliminação de desperdícios.

- Aprimoramento de processos e fluxos de trabalho.

- Treinamento contínuo de pessoal.

Por meio da implementação de Kaizen, as organizações conseguem engajar toda a equipe na busca pela excelência, resultando em melhorias significativas na qualidade industrial e na produtividade.

Ferramenta 3: Diagrama de Ishikawa

Também conhecido como diagrama de causa e efeito, o Diagrama de Ishikawa é uma ferramenta visual que ajuda a identificar as causas raízes de um problema. Esta ferramenta é particularmente útil em auditorias internas e na análise de não conformidades em sistemas de gestão da qualidade, como a ISO 9001.

As principais categorias utilizadas no diagrama incluem:

- Pessoas

- Processos

- Materiais

- Métodos

- Máquinas

- Ambiente

Utilizando o Diagrama de Ishikawa, as equipes podem visualizar e trabalhar para resolver problemas complexos, melhorando assim a qualidade industrial dos produtos e serviços oferecidos.

Ferramenta 4: Mapa de Fluxo de Valor (Value Stream Mapping)

O Mapa de Fluxo de Valor é uma representação visual do fluxo de materiais e informações em um processo produtivo. Esta ferramenta destaca a relação entre as etapas do processo e ajuda a identificar onde ocorrem desperdícios e ineficiências.

Ao utilizar o Mapa de Fluxo de Valor, as organizações podem:

- Visualizar o fluxo de trabalho.

- Identificar gargalos e áreas de melhoria.

- Reduzir lead times e aumentar a produtividade.

Esse mapeamento é uma etapa crítica no desenvolvimento de estratégias de melhoria contínua e na implementação de práticas de Lean Manufacturing.

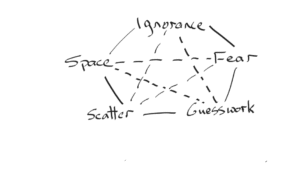

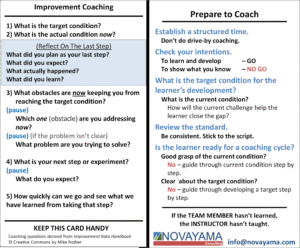

Ferramenta 5: Análise de PDCA

O ciclo PDCA (Plan, Do, Check, Act) é uma ferramenta de gestão que promove a melhoria contínua e a solução de problemas. O ciclo incentiva as equipes a seguir uma abordagem estruturada para alcançar resultados eficazes e sustentáveis.

As fases do PDCA são:

- Planejar (Plan): Definir objetivos e identificar problemas a serem resolvidos.

- Executar (Do): Implementar as soluções propostas.

- Verificar (Check): Avaliar os resultados da implementação.

- Agir (Act): Padronizar as melhorias ou realizar ajustes conforme necessário.

Essa ferramenta é um elemento essencial no processo de auditoria interna e na busca pela conformidade com a ISO 9001, uma vez que fornece uma estrutura clara e repetível para a melhoria contínua.

Checklist de Implementação de Ferramentas Lean

Abaixo segue um checklist prático que pode ajudar sua organização a implementar as ferramentas discutidas:

- 5S: Está o ambiente de trabalho organizado e limpo?

- Kaizen: Todos os colaboradores estão engajados nas sugestões de melhoria?

- Diagrama de Ishikawa: Estão as causas raízes dos problemas sendo identificadas e documentadas?

- Mapa de Fluxo de Valor: Os fluxos de trabalho estão sendo analisados para identificar desperdícios?

- PDCA: O ciclo está sendo seguido em projetos de melhoria?

Tabela Comparativa das Ferramentas Lean

| Ferramenta | Objetivo | Benefícios |

|---|---|---|

| 5S | Organização do ambiente de trabalho | Redução de tempo perdido e aumento de eficiência |

| Kaizen | Melhoria contínua | Engajamento da equipe e constante evolução |

| Diagrama de Ishikawa | Identificação de causas raízes | Resolução eficaz de problemas |

| Mapa de Fluxo de Valor | Visualização de processos | Eliminação de desperdícios e aumento de produtividade |

| PDCA | Gestão de melhorias | Estruturação de processos de melhoria contínua |

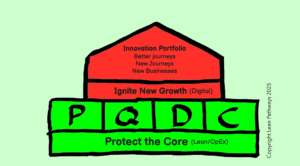

Tendências e Avanços Futuros no Lean Manufacturing

Com a evolução contínua da tecnologia, o Lean Manufacturing está se adaptando a novas realidades. A Indústria 4.0, por exemplo, está integrando aspectos digitais aos processos tradicionais, trazendo novas oportunidades de otimização e controle da qualidade industrial.

O uso de big data e inteligência artificial está permitindo que as empresas analisem grandes volumes de dados em tempo real, potencializando a melhoria contínua e a eficiência das operações. Além disso, as tecnologias de automação podem reduzir ainda mais o desperdício e maximizar a produtividade.

Perguntas Frequentes (FAQs)

1. O que é Lean Manufacturing?

Lean Manufacturing é uma filosofia de gestão que visa reduzir desperdícios e aumentar a eficiência em processos produtivos.

2. Qual o objetivo do 5S?

O 5S busca organizar o ambiente de trabalho, facilitando o acesso a ferramentas e materiais, e mantendo a segurança e a limpeza.

3. Como aplicar o Kaizen na indústria?

O Kaizen pode ser aplicado por meio da promoção de sugestões de melhoria contínua por todos os colaboradores, focando na eliminação de desperdícios.

4. O que é o Diagrama de Ishikawa?

É uma ferramenta visual que identifica causas raízes de problemas, facilitando a resolução de questões complexas.

5. Qual a importância do PDCA?

O PDCA é crucial para a sistematização de melhorias, permitindo uma abordagem estruturada para o alcance de resultados.

6. Como as ferramentas Lean se relacionam com a ISO 9001?

As ferramentas Lean complementam a ISO 9001 ao promover a qualidade industrial e a eficiência, assegurando a conformidade em processos.

7. Quais são os benefícios de implementar Lean Manufacturing?

Os benefícios incluem redução de desperdícios, aumento da produtividade, melhoria da qualidade e maior satisfação do cliente.

Conclusão

O Lean Manufacturing oferece um arsenal de ferramentas que, quando aplicadas corretamente, podem transformar o ambiente industrial e assegurar a qualidade industrial em todas as etapas do processo produtivo. À medida que as empresas se adaptam a novas tecnologias e práticas, a busca pela melhoria contínua se torna não apenas uma opção, mas uma necessidade.

Incentivamos você a explorar as ferramentas discutidas neste artigo e a aplicá-las em sua organização. Ao adotar uma mentalidade Lean, sua empresa estará mais bem posicionada para enfrentar os desafios do mercado e a garantir um futuro de sucesso.

Quer elevar o padrão da sua produção?

Clique abaixo e conheça o programa de qualidade industrial que está transformando resultados em pequenas e médias indústrias.